آهن زنگ نزن چیست ؟ +انواع فولاد زنگ نزن

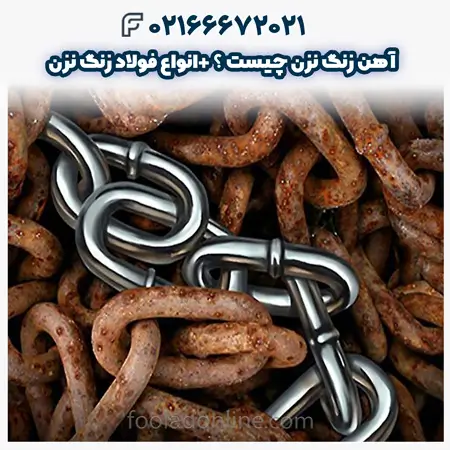

آهن زنگ نزن، که به نام فولاد ضد زنگ نیز شناخته میشود، یکی از شگفتانگیزترین دستاوردهای مهندسی مواد در قرن بیستم به شمار میرود. این آلیاژ، که برای اولین بار در اوایل دهه ۱۹۱۰ میلادی کشف شد، انقلابی در صنایع مختلف از جمله ساخت و ساز، پزشکی و حتی خانگی به پا کرد. در ادامه این مقاله، به بررسی دقیقتر این که آهن زنگ نزن چیست، نام دیگر آهن زنگ نزن و کاربردهای اهن زنگ نزن میپردازیم و همچنین ترکیب شیمیایی، انواع، خواص و کاربردهای آهن زنگ نزن خواهیم پرداخت و نگاهی به آینده این ماده شگفتانگیز خواهیم انداخت.

تاریخچه آهن زنگ نزن به دهه ۱۹۱۰ بازمیگردد، زمانی که محققان به دنبال تولید فولادی با خاصیت مقاومت بیشتر در برابر عوامل محیطی بودند. در این راستا، توجهها به سمت کروم به عنوان یک عنصر افزودنی ویژه جلب شد. کروم، به دلیل خواص ضد خوردگی بینظیرش، به عنصر کلیدی در تولید آهن زنگ نزن تبدیل گردید.

پیر بارتبه، مهندس فرانسوی، در سال ۱۸۲۱ متوجه شد که افزودن مقدار مشخصی کروم به آهن، سفتی و مقاومت به خوردگی اسیدی آن را به شکل قابل توجهی افزایش میدهد. اما این هری بریرلی، متالورژیست انگلیسی بود که در سال ۱۹۱۳، فولاد زنگ نزن مارتنزیتی را کشف کرد و به صورت صنعتی تولید نمود. این کشف، که به طور اتفاقی هنگام تلاش برای ساخت فولادی با مقاومت بالا در برابر خوردگی اسیدها صورت گرفت، به سرعت به یکی از مهمترین مواد در صنعت تبدیل شد.

از آن زمان تاکنون، آهن زنگ نزن به دلیل مقاومت بالا در برابر خوردگی، استحکام و درخشندگیاش، در بسیاری از کاربردها مورد استفاده قرار گرفته است. این ماده نه تنها در محیطهای صنعتی بلکه در زندگی روزمره نیز نقش بسزایی دارد. از آشپزخانهها گرفته تا بیمارستانها و از ساختمانهای بلند تا وسایل نقلیه، آهن زنگ نزن به عنوان یک ماده قابل اعتماد و دوامپذیر شناخته شده است. در ادامه به بررسی نام دیگر آهن زنگ نزن میپردازیم.

نام دیگر آهن زنگ نزن چیست

نام دیگر آهن زنگ نزن که در اصطلاح علمی به آن فولاد زنگنزن گفته میشود، با نامهای دیگری نیز شناخته میشود که از جمله معروفترین آنها میتوان به استنلس استیل یا Inox اشاره کرد. این نامها نه تنها در محافل علمی و صنعتی بلکه در میان عموم مردم نیز رایج هستند و به خصوص در زمینههایی مانند لوازم خانگی و آشپزخانه، به وفور به کار میروند.

فولاد زنگنزن به دلیل داشتن حداقل ۱۰٫۵ درصد کروم در ترکیب خود، خاصیت ضد خوردگی قابل توجهی دارد. این ویژگی باعث میشود که در برابر شرایط محیطی مختلف مانند رطوبت، اسیدها و حتی شرایط سخت صنعتی مقاومت نشان دهد. علاوه بر کروم، عناصر دیگری مانند نیکل و مولیبدن نیز ممکن است به فولاد زنگنزن افزوده شوند تا خواص آن را بهبود بخشند.

استفاده از نام دیگر آهن زنگ نزن برای این آهن نشاندهنده گستردگی کاربرد و اهمیت آن در زندگی روزمره و صنایع مختلف است. از ساختمانسازی گرفته تا تولید لوازم پزشکی، از تجهیزات آشپزخانه تا بدنه خودروها، فولاد زنگنزن به دلیل مقاومت و زیباییاش، جایگاه ویژهای دارد.

ترکیب شیمیایی آهن زنگ نزن چیست

آهن زنگ نزن، که به طور گستردهای در صنایع مختلف مورد استفاده قرار میگیرد، به دلیل ترکیب شیمیایی منحصر به فرد خود شناخته شده است. این آلیاژ، که اصلیترین عناصر تشکیلدهنده آن آهن، کروم و نیکل است، دارای خواص ضد خوردگی بسیار خوبی میباشد.

- کروم (Cr): حداقل ۱۰٫۵ درصد کروم در ترکیب فولاد زنگ نزن وجود دارد که این میزان میتواند تا ۱۸ درصد در برخی از گریدها افزایش یابد1. کروم نقش اساسی در مقاومت به خوردگی فولاد زنگ نزن دارد، زیرا با ایجاد یک لایه اکسید کروم بر روی سطح، از تماس بیشتر ماده با محیط اطراف جلوگیری میکند.

- نیکل (Ni): نیکل، که معمولاً در حدود ۸ تا ۱۰ درصد در فولاد زنگ نزن یافت میشود، به بهبود خواص مکانیکی و افزایش مقاومت در برابر خوردگی کمک میکند.

- کربن ©: در حالی که کربن به میزان کمتری (معمولاً کمتر از ۱٫۲ درصد) در فولاد زنگ نزن وجود دارد، نقش مهمی در افزایش سختی و استحکام آن دارد.

- مولیبدن (Mo): افزودن مولیبدن به فولاد زنگ نزن، که معمولاً در حدود ۲ تا ۳ درصد است، مقاومت به خوردگی در مقابل اسیدهای کاهنده و خوردگی در محلولهای کلرایدی را افزایش میدهد.

این عناصر، همراه با دیگر عناصر کمیابتر مانند منگنز، سیلیکون و فسفر، ترکیبی را ایجاد میکنند که فولاد زنگ نزن را به یکی از مقاومترین و پرکاربردترین آلیاژها در جهان تبدیل کرده است. این ترکیبات به فولاد زنگ نزن اجازه میدهند تا در برابر شرایط محیطی مختلف، از جمله دماهای بالا و پایین، مقاومت نشان دهد و همچنین به راحتی تمیز و استریل شود، که این ویژگیها آن را برای استفاده در آشپزخانههای تجاری و صنعتی ایدهآل میسازد.

انواع فولاد زنگ نزن: آستنیتی، فریتی، مارتنزیتی و دوپلکس

فولاد زنگ نزن به دلیل تنوع در ترکیبات و خواص مکانیکی، در دستهبندیهای مختلفی قرار میگیرد. این دستهبندیها بر اساس ساختار کریستالی و ترکیب شیمیایی آلیاژها تعریف میشوند. در اینجا به چهار دسته اصلی فولاد زنگ نزن میپردازیم: آستنیتی، فریتی، مارتنزیتی و دوپلکس.

- فولاد زنگ نزن آستنیتی: این دسته از فولادها اغلب از کروم، نیکل و منگنز تشکیل شدهاند. آنها غیرمغناطیسی هستند و مقاومت بالایی در برابر خوردگی دارند. فولادهای زنگ نزن آستنیتی به دلیل انعطافپذیری بالا، به راحتی قابل شکلدهی هستند و در کاربردهایی مانند لوازم آشپزخانه، اتصالات و تجهیزات پزشکی استفاده میشوند.

- فولاد زنگ نزن فریتی: این فولادها دارای مقدار بالایی کروم هستند و مغناطیسی میباشند. آنها مقاومت خوبی در برابر خوردگی دارند اما انعطافپذیری کمتری نسبت به فولادهای آستنیتی دارند. این نوع فولادها عمدتاً در کاربردهای غیرسازهای مانند لوازم آشپزخانه و لوازم تزیینی خودرو به کار میروند.

- فولاد زنگ نزن مارتنزیتی: فولادهای مارتنزیتی معمولاً نیکل ندارند و قابلیت سختشدن توسط عملیات حرارتی را دارند. آنها مغناطیسی بوده و دارای استحکام و سختی بالا هستند. این نوع فولادها برای ساخت قاشق و چنگال، ابزارهای جراحی و فنرها استفاده میشوند.

- فولاد زنگ نزن دوپلکس: فولادهای دوپلکس ترکیبی از فازهای آستنیتی و فریتی هستند. آنها استحکام بالایی دارند و در مقایسه با فولادهای آستنیتی، مقاومت بیشتری در برابر خوردگی و ترک خوردگی تنشی نشان میدهند. این فولادها در محیطهای شیمیایی قوی و در ساختارهایی که نیاز به استحکام بالا دارند، کاربرد دارند.

این دستهبندیها به مهندسان و طراحان اجازه میدهند تا بر اساس نیازهای خاص هر پروژه، فولاد مناسب را انتخاب کنند. هر یک از این انواع فولاد زنگ نزن خصوصیات منحصر به فردی دارند که آنها را برای کاربردهای متفاوت مناسب میسازد.

خواص فیزیکی و مکانیکی آهن زنگ نزن چیست

آهن زنگ نزن به دلیل خواص فیزیکی و مکانیکی برجستهای که دارد، در بسیاری از کاربردهای صنعتی و مصارف روزمره مورد استفاده قرار میگیرد. این خواص شامل مقاومت بالا در برابر خوردگی، سختی مناسب و قابلیت انعطاف است که آن را به یک ماده ایدهآل برای محیطهای چالشبرانگیز تبدیل میکند.

- مقاومت: آهن زنگ نزن به دلیل داشتن کروم و سایر عناصر آلیاژی مانند نیکل و مولیبدن، مقاومت بسیار بالایی در برابر خوردگی از خود نشان میدهد. این مقاومت به ویژه در محیطهایی که حاوی کلراید یا اسیدهای کاهنده هستند، مهم است.

- سختی: فولاد زنگ نزن دارای سختی مناسبی است که از طریق فرآیندهای حرارتی مختلف میتوان آن را تنظیم کرد. به عنوان مثال، فولاد زنگ نزن مارتنزیتی میتواند به سختیهای بالا دست یابد که برای ساخت ابزارهای برشی و جراحی ایدهآل است.

- قابلیت انعطاف: یکی از مهمترین خواص آهن زنگ نزن، قابلیت انعطاف آن است. فولاد زنگ نزن آستنیتی به دلیل ساختار کریستالی خود، قابلیت شکلدهی و خمکاری بالایی دارد و در نتیجه برای ساخت محصولاتی با شکلهای پیچیده مناسب است.

این خواص فیزیکی و مکانیکی فولاد زنگ نزن را به یک ماده بسیار متنوع و کاربردی تبدیل میکنند که در صنایع مختلف از جمله ساختمانسازی، تولید لوازم خانگی، پزشکی و بسیاری دیگر از کاربردها مورد استفاده قرار میگیرد.

مقاومت در برابر خوردگی: چگونگی عملکرد کروم

یکی از مهمترین ویژگیهای آهن زنگ نزن، مقاومت بالای آن در برابر خوردگی است که به طور عمده به دلیل وجود کروم در ترکیب شیمیایی آن میباشد. کروم، وقتی به میزان حداقل ۱۰٫۵ درصد در فولاد وجود داشته باشد، یک لایه محافظ اکسید کروم را بر روی سطح فولاد ایجاد میکند. این لایه، که به صورت خودکار در مجاورت هوا و رطوبت تشکیل میشود، به طور موثر از فولاد در برابر عوامل خورنده محافظت میکند.

لایه اکسید کروم بسیار نازک و تقریباً شفاف است، به طوری که با چشم غیرمسلح قابل مشاهده نیست، اما یک سد محافظ قوی در برابر خوردگی ایجاد میکند. این لایه غیرفعال، حتی اگر سطح فولاد آسیب ببیند یا خراشیده شود، به سرعت خود را ترمیم میکند، به شرطی که مقدار کافی اکسیژن در دسترس باشد.

علاوه بر این، کروم به بهبود مقاومت فولاد در برابر انواع مختلف خوردگی از جمله خوردگی حفرهای، خوردگی شکاف، خوردگی عمومی و خوردگی بین دانهای کمک میکند. برای مثال، یونهای کلرید که در موادی مانند نمک و سفیدکنندهها یافت میشوند، میتوانند لایه غیرفعال را مورد حمله قرار دهند، اما با انتخاب گرید مناسب فولاد زنگ نزن و جلوگیری از تماس طولانی مدت با این مواد، میتوان از خوردگی حفرهای پیشگیری کرد.

در نهایت، مقاومت در برابر خوردگی آهن زنگ نزن به عوامل متعددی بستگی دارد، از جمله ترکیب شیمیایی، شرایط محیطی و نوع و میزان تماس با مواد خورنده. با این حال، کروم به عنوان یک عنصر کلیدی در این آلیاژ، نقش اساسی در ارائه مقاومت بالا در برابر خوردگی ایفا میکند.

فرآیندهای تولید و پرداخت: ریختهگری، نورد و سایر روشها

تولید آهن زنگ نزن یک فرآیند پیچیده و دقیق است که شامل مراحل متعددی از ریختهگری گرفته تا پرداخت نهایی میشود. در این بخش، به بررسی سه مرحله اصلی تولید آهن زنگ نزن میپردازیم: ریختهگری، نورد و روشهای پرداخت.

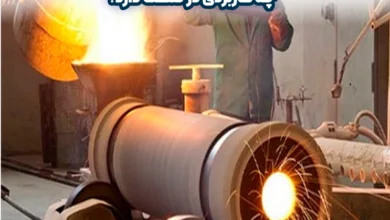

- ریختهگری: این مرحله اولین قدم در تولید آهن زنگ نزن است. فولاد ذوب شده در کورههای قوس الکتریکی تا دمایی بیش از 1540 درجه سانتیگراد گرم میشود و سپس در قالبهایی ریخته میشود تا به شکلهای اولیه مانند بلوم، بیلت، اسلب، میله و لوله درآیند.

- نورد: پس از ریختهگری، فولاد به مرحله نورد میرسد که در آن فولاد گرم شده از میان غلتکهای بزرگ عبور داده میشود تا به شکلهای مورد نیاز مانند ورق، صفحه، نوار، سیم و میله تبدیل شود. نورد میتواند به دو صورت گرم و سرد انجام شود، که هر کدام خواص مکانیکی و ظاهری متفاوتی به فولاد میدهند.

- روشهای پرداخت: پس از شکلدهی، فولاد زنگ نزن به مرحله پرداخت میرسد که در آن سطح فولاد صاف و براق میشود. تکنیکهای متداول پرداخت شامل حکاکی با اسید یا ماسه، سند بلاست، سنگ زنی با تسمه و صاف کردن تسمه است. این فرآیندها به فولاد زنگ نزن ظاهر نهایی و درخشانی میبخشند که برای کاربردهای نهایی آماده است.

این فرآیندها تضمین میکنند که آهن زنگ نزن نه تنها از نظر ظاهری جذاب باشد، بلکه خواص فیزیکی و شیمیایی لازم برای مقاومت در برابر خوردگی و سایر شرایط محیطی را داشته باشد.

کاربردهای صنعتی و روزمره: از آشپزخانه تا صنایع فضایی

آهن زنگ نزن به دلیل مقاومت بالا در برابر خوردگی، استحکام و زیبایی، در طیف گستردهای از کاربردهای اهن زنگ نزن صنعتی و روزمره به کار میرود. این آلیاژ در محیطهایی که نیاز به مقاومت شیمیایی و فیزیکی بالا است، ایدهآل است.

- در آشپزخانه: یکی از کاربردهای اهن زنگ نزن در ساخت ظروف آشپزی، کارد و چنگال، و لوازم برقی مانند یخچال و اجاق گاز است. به دلیل سهولت در تمیز کردن و استریلیزه کردن، این ماده در آشپزخانههای تجاری و صنعتی بسیار محبوب است.

- در صنایع پزشکی: آهن زنگ نزن در ساخت ابزار جراحی، ایمپلنتها و تجهیزات پزشکی به دلیل قابلیت استریلیزه شدن و مقاومت در برابر خوردگی استفاده میشود.

- در صنایع حمل و نقل: یکی از کاربردهای اهن زنگ نزن در ساخت بدنه خودروها، کشتیها، هواپیماها و حتی فضاپیماها به دلیل وزن سبک، استحکام و مقاومت در برابر شرایط محیطی سخت است.

- در ساختمانسازی: به دلیل زیبایی و دوام، آهن زنگ نزن در نمای ساختمانها، دستگیرهها، نردهها و سایر تجهیزات ساختمانی کاربرد دارد.

- در صنایع فضایی: آهن زنگ نزن به دلیل تحمل دماهای بسیار بالا و پایین، در ساخت تجهیزات فضایی مانند موتورهای راکت و سایر اجزای فضاپیماها استفاده میشود.

این تنها چند نمونه از کاربردهای اهن زنگ نزن است. این ماده به دلیل خواص منحصر به فرد خود، نقش مهمی در پیشرفت فناوری و بهبود کیفیت زندگی ما دارد.

آینده آهن زنگ نزن چیست: نوآوریها و پیشرفتهای احتمالی

آهن زنگ نزن، که به دلیل مقاومت بالا در برابر خوردگی و خواص فیزیکی و مکانیکی منحصر به فردش شناخته شده است، در آینده نیز به عنوان یک ماده کلیدی در بسیاری از صنایع باقی خواهد ماند. با پیشرفتهای تکنولوژیکی و تمرکز بر پایداری محیط زیست، انتظار میرود که نوآوریهای جدید در تولید و کاربرد آهن زنگ نزن به وجود آید.

- توسعه حمل و نقل پایدار: با افزایش تمرکز بر حمل و نقل سبز، آهن زنگ نزن نقش مهمی در توسعه وسایل نقلیه با انتشار کربن پایین ایفا خواهد کرد. از جمله میتوان به توسعه نسل جدید اتوبوسها، سیستمهای حمل و نقل ریلی پیشرفته و وسایل نقلیه با پیشرانه هیدروژنی-الکترونیکی اشاره کرد.

- بهبود خواص مواد: تحقیقات در زمینه بهبود خواص آهن زنگ نزن، مانند افزایش مقاومت در برابر خوردگی و تحمل دماهای بالاتر، ادامه خواهد یافت. این پیشرفتها میتوانند کاربردهای جدیدی را در صنایع فضایی و نظامی امکانپذیر سازند.

- فناوریهای نوین تولید: با پیشرفتهایی در فناوریهای تولید، مانند چاپ سهبعدی و فرآیندهای پیشرفته ریختهگری، انتظار میرود که تولید آهن زنگ نزن کارآمدتر و انعطافپذیرتر شود.

- کاربردهای جدید: با توجه به خواص ضد باکتریایی و بهداشتی آهن زنگ نزن، استفاده از آن در محیطهای بهداشتی مانند بیمارستانها و مراکز درمانی افزایش خواهد یافت.

- محصولات مصرفی نوآورانه: در زمینه محصولات مصرفی، انتظار میرود که آهن زنگ نزن در ساخت محصولات جدید و نوآورانهای مانند لوازم خانگی هوشمند و وسایل الکترونیکی پوشیدنی به کار رود.

در مجموع، آینده آهن زنگ نزن روشن به نظر میرسد و با توجه به نیازهای در حال تغییر جهان و پیشرفتهای فناوری، این ماده همچنان به عنوان یک جزء حیاتی در بسیاری از صنایع باقی خواهد ماند.در این مقاله، به بررسی دقیق این که آهن زنگ نزن چیست، نام دیگر آهن زنگ نزن و کاربردهای اهن زنگ نزن پرداختیم.