نورد چیست و چه کاربردی در صنایع فلزی دارد؟

نورد چیست؟ نورد یکی از مهمترین فرآیندهای شکلدهی فلزات در صنایع مختلف است که نقش بزرگی در تولید قطعات و محصولات فولادی دارد. در واقع، نورد فرآیندی است که طی آن فلزات با عبور از میان غلتکها تحت فشار قرار گرفته و به شکل دلخواه در میآیند. این روش نهتنها در تولید مقاطع فولادی سنگین و سبک، بلکه در ساخت ورقهای فلزی نیز کاربرد گستردهای دارد.درک درست از انواع نورد به ما کمک میکند تا با توجه به نوع محصول مورد نیاز، روش صحیح را انتخاب کنیم. به طور کلی نورد به دو دسته اصلی نورد گرم و نورد سرد تقسیم میشود. در نورد گرم، فلز در دمای بالا تغییر شکل داده و انعطاف بیشتری دارد؛ در حالی که در نورد سرد، عملیات در دمای محیط انجام شده و ورق یا قطعه نهایی از نظر ابعاد و کیفیت سطحی دقت بالاتری خواهد داشت.یکی از مهمترین کاربردهای این فرآیند، نورد ورق است. تولید انواع ورق فولادی، ورق ضدسایش، ورق آلیاژی و حتی ورقهای مخصوص صنایع خودروسازی و ساختمانی، همگی با استفاده از تکنیکهای نورد انجام میشوند. این روش باعث میشود ورقها با ضخامت یکنواخت و کیفیت بالا تولید شوند که برای کاربردهای صنعتی بسیار حیاتی است.علاوه بر این، در مهندسی مکانیک و صنایع فلزی، موضوع محاسبات نورد اهمیت ویژهای دارد. محاسبات دقیق مربوط به نیرو، فشار و انرژی لازم برای تغییر شکل فلزات، نه تنها بر کیفیت محصول تأثیر میگذارد بلکه در کاهش هزینههای تولید و افزایش بهرهوری نیز نقش کلیدی ایفا میکند.

بیشتر بخوانید: فرآیند تولید ضایعات آهن

انواع نورد چیست

نورد چیست؟ فرآیند نورد به دلیل گستردگی کاربردهای آن در صنایع مختلف، در دستهبندیهای متنوعی قرار میگیرد. هر کدام از این روشها با توجه به دما، نوع فلز و محصول نهایی انتخاب میشوند. در ادامه مهمترین انواع نورد را بررسی میکنیم:

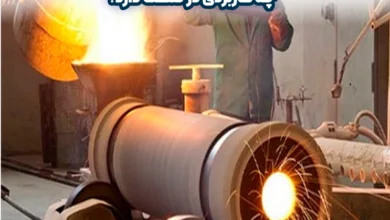

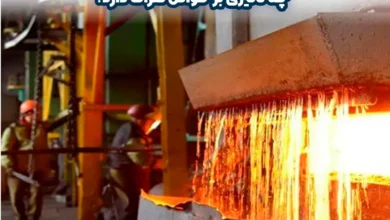

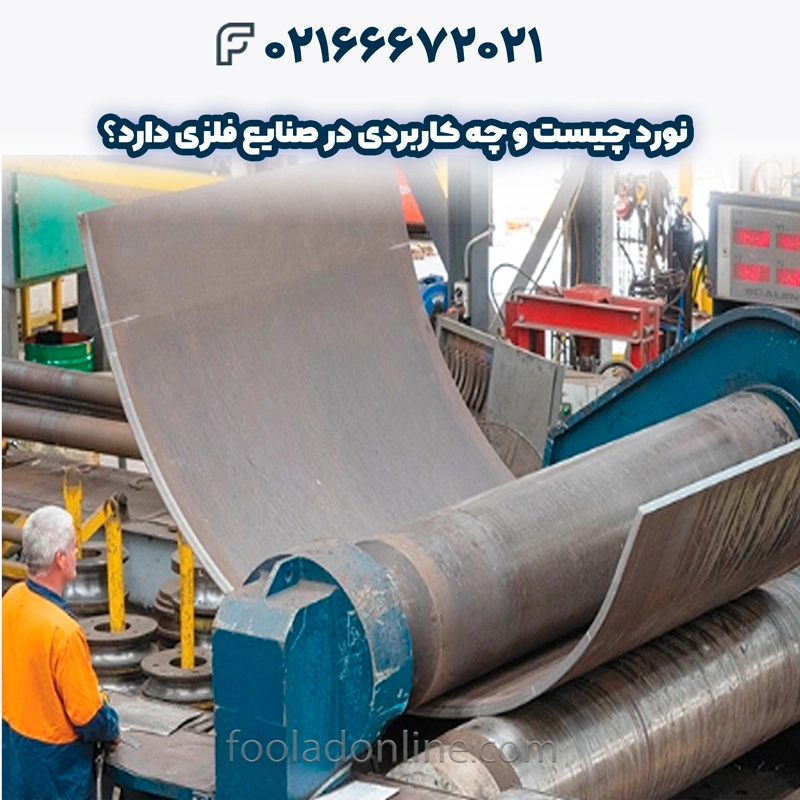

نورد گرم یکی از رایجترین روشها در صنایع فولادی است. در این فرآیند، فلز تا دمای بالاتر از دمای تبلور مجدد حرارت داده میشود و سپس از میان غلتکها عبور میکند. این روش باعث میشود فلز انعطافپذیری بالایی داشته باشد و بتوان آن را به راحتی شکل داد. تولید ورقهای فولادی ضخیم، تیرآهن و ریل قطار از مهمترین کاربردهای نورد گرم است.

در نورد سرد، عملیات در دمای محیط یا کمی بالاتر انجام میشود. به همین دلیل، محصول نهایی دارای دقت ابعادی بالا و سطحی صاف و براق است. این نوع نورد بیشتر در تولید ورقهای نازک، قطعات خودرو و لوازم خانگی کاربرد دارد. هرچند هزینه و نیروی بیشتری برای تغییر شکل نیاز است، اما کیفیت خروجی بسیار بالاست.

این روش ترکیبی از دو فرآیند نورد گرم و سرد است. در نورد نیمهگرم، فلز تا دمایی کمتر از نورد گرم اما بالاتر از دمای محیط حرارت داده میشود. این روش برای تولید محصولاتی استفاده میشود که نیاز به دقت ابعادی متوسط و صرفهجویی در انرژی دارند.

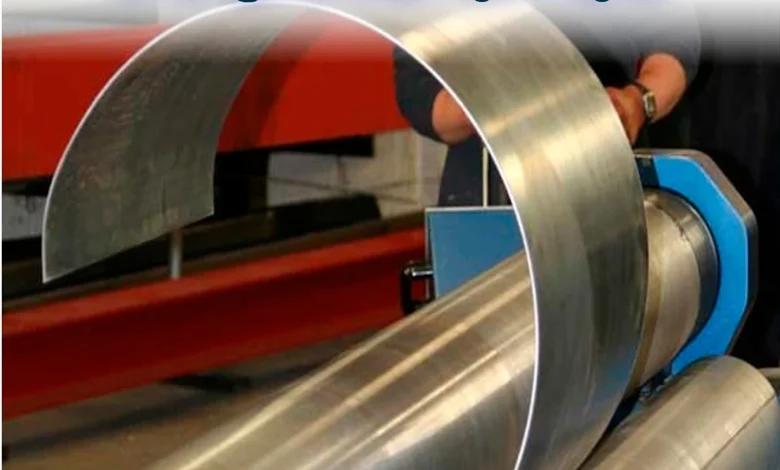

نورد ورق یکی از پرکاربردترین انواع نورد به شمار میرود. در این فرآیند، فلز به صورت تخت و یکنواخت در میآید و به شکل ورقهای فولادی با ضخامتهای مختلف تولید میشود. این نوع ورقها در صنایع خودروسازی، لوازم خانگی، کشتیسازی و ساختمانسازی بهطور گسترده مورد استفاده قرار میگیرند.

محاسبات نورد چیست

نورد چیست؟ یکی از مهمترین بخشهای فرآیند نورد، انجام محاسبات دقیق مربوط به نیرو، فشار و انرژی مورد نیاز برای تغییر شکل فلزات است. این محاسبات نهتنها به بهبود کیفیت محصول نهایی کمک میکنند، بلکه در کاهش هزینههای تولید و افزایش بهرهوری نیز نقش مهمی دارند.

در فرآیند نورد، ورق یا شمش فلزی با عبور از میان غلتکها تغییر شکل میدهد. برای آنکه این تغییر شکل بهدرستی انجام شود، باید میزان کاهش ضخامت، نیروی مورد نیاز غلتکها و اصطکاک میان فلز و غلتک بهطور دقیق محاسبه شود. کوچکترین خطا در این محاسبات میتواند باعث تغییر ابعاد محصول، کاهش کیفیت سطح و حتی آسیب به تجهیزات شود.

پارامترهای اصلی در محاسبات نورد چیست

نیروی نورد (Rolling Force): نیرویی که برای عبور دادن فلز از بین غلتکها لازم است. این نیرو به جنس فلز، دما و میزان کاهش ضخامت بستگی دارد.

گشتاور نورد (Rolling Torque): برای چرخاندن غلتکها و ایجاد تغییر شکل، گشتاور لازم باید محاسبه شود.

انرژی نورد: مقدار انرژی مصرفی در فرآیند که رابطه مستقیمی با بازدهی دستگاه و هزینههای تولید دارد.

کاهش ضخامت (Reduction): تفاوت ضخامت اولیه و نهایی ورق یا شمش که یکی از مهمترین فاکتورها در تعیین نیروی نورد است.

زاویه تماس (Angle of Bite): زاویهای که در آن ورق وارد ناحیه تماس با غلتک میشود و نقش تعیینکنندهای در پایداری فرآیند دارد.

امروزه با پیشرفت فناوری، بسیاری از کارخانهها از نرمافزارهای شبیهسازی برای محاسبات نورد استفاده میکنند. این نرمافزارها میتوانند با دقت بالا شرایط دما، اصطکاک و تغییر شکل را پیشبینی کرده و از بروز خطا در فرآیند جلوگیری کنند.

مراحل فرآیند نورد چیست

نورد چیست؟ نورد یکی از مهمترین روشهای شکلدهی فلزات است که با استفاده از غلتکها، مقاطع فولادی و ورقهای فلزی تولید میشوند. برای اینکه این فرآیند بهدرستی انجام شود، مراحل مشخصی طی میشود که در ادامه به آنها میپردازیم:

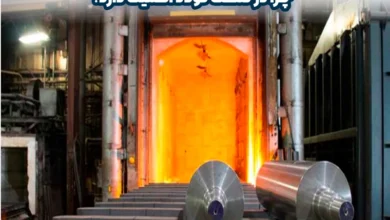

اولین مرحله در فرآیند نورد چیست؟ انتخاب و آمادهسازی مواد اولیه است. شمشها، تختالها (اسلب) یا بیلتها بهعنوان ماده اولیه مورد استفاده قرار میگیرند. انتخاب نوع فلز و کیفیت آن نقش مهمی در محصول نهایی دارد.اگر فرآیند نورد گرم انجام شود، شمش یا تختال در کورههای مخصوص تا دمای بالاتر از دمای تبلور مجدد حرارت داده میشود. این کار باعث افزایش انعطافپذیری فلز و کاهش نیروی مورد نیاز برای شکلدهی میشود. در نورد سرد، این مرحله وجود ندارد یا بسیار محدود است.

در این مرحله، قطعه فلزی از بین غلتکها عبور میکند و تحت فشار، ضخامت آن کاهش یافته و به شکل مورد نظر درمیآید. ممکن است فلز برای رسیدن به ابعاد نهایی چندین بار از میان غلتکها عبور داده شود.پس از عبور از غلتکها، قطعه فلزی باید خنک شود تا خواص مکانیکی آن تثبیت گردد. همچنین در این مرحله اندازهگیری و کنترل ابعادی انجام میشود تا محصول نهایی با استانداردهای مورد نظر مطابقت داشته باشد.در نهایت، محصول نهایی ممکن است تحت عملیات تکمیلی مانند برش، صافکاری، پوششدهی یا نورد نهایی قرار گیرد. این عملیات برای افزایش کیفیت سطح، بهبود استحکام یا آمادهسازی محصول جهت کاربردهای صنعتی انجام میشوند.

تجهیزات و ماشینآلات مورد استفاده در نورد ورق

نورد چیست؟ فرآیند نورد ورق یکی از مهمترین روشهای شکلدهی در صنعت فولاد است که برای تولید ورقهای فولادی با ضخامت و ابعاد مختلف بهکار میرود. برای انجام این فرآیند، استفاده از تجهیزات و ماشینآلات تخصصی ضروری است تا دقت، سرعت و کیفیت محصول نهایی تضمین شود. در ادامه به مهمترین تجهیزات مورد استفاده در نورد ورق اشاره میکنیم:

در فرآیند نورد گرم، تختالها یا شمشهای فولادی قبل از ورود به غلتکها باید تا دمای بالاتر از دمای تبلور مجدد حرارت داده شوند. کورههای پیشگرم این وظیفه را بر عهده دارند و دمای یکنواختی را در کل قطعه ایجاد میکنند تا شکلدهی آسانتر انجام شود.غلتکها قلب ماشینآلات نورد محسوب میشوند. جنس آنها معمولاً از فولادهای آلیاژی مقاوم در برابر سایش است. قطر و طول غلتکها با توجه به نوع ورق و ظرفیت خط تولید انتخاب میشود.پس از عبور ورق از غلتکها، دمای آن بسیار بالا میرود. برای کنترل خواص مکانیکی و جلوگیری از تغییر شکل ناخواسته، از سیستمهای خنککاری با آب یا امولسیونهای مخصوص استفاده میشود.برای اینکه ورقهای نورد شده سطحی صاف و یکنواخت داشته باشند، از دستگاههای صافکاری استفاده میشود. همچنین، دستگاههای برش (گیوتین یا قیچی صنعتی) برای برش ورقها به طول و عرض مورد نظر بهکار میروند.در خطوط نورد ورق، تجهیزات سنگین و حجیم باید بهصورت ایمن و دقیق جابجا شوند. نوار نقالهها، رولرها و بازوهای مکانیکی وظیفه انتقال ورقها بین بخشهای مختلف خط تولید را بر عهده دارند.

کاربردهای نورد چیست

نورد چیست؟ نورد بهعنوان یکی از مهمترین روشهای شکلدهی فلزات، نقشی کلیدی در تولید محصولات فولادی و آلیاژی دارد. به دلیل قابلیت تولید مقاطع مختلف با کیفیت و دقت بالا، این فرآیند در صنایع گوناگون به کار گرفته میشود. در ادامه مهمترین کاربردهای نورد در صنایع مختلف را بررسی میکنیم:

کاربرد نورد چیست؟ یکی از اصلیترین حوزههای استفاده از نورد، صنعت ساختمانسازی است. تولید میلگرد، تیرآهن، نبشی، ناودانی و ورقهای فولادی همگی از طریق نورد انجام میشوند. این محصولات در ساخت سازههای فلزی، پلها، برجها و اسکلتهای ساختمانی کاربرد گستردهای دارند.

در خودروسازی، نورد برای تولید ورقهای فولادی نازک و مقاوم استفاده میشود. این ورقها در ساخت بدنه خودرو، شاسی و قطعات داخلی نقش اساسی دارند. دقت ابعادی بالا و کیفیت سطحی عالی محصولات نورد سرد، باعث میشود این صنعت وابستگی زیادی به فرآیند نورد داشته باشد.

ورقهای فولادی ضخیم که در فرآیند نورد گرم تولید میشوند، برای ساخت مخازن تحت فشار، لولههای انتقال نفت و گاز، تجهیزات پالایشگاهی و سکوهای دریایی کاربرد دارند. مقاومت بالا در برابر فشار و حرارت از دلایل اصلی استفاده از محصولات نوردی در این صنعت است.

در کشتیسازی، ورقهای فولادی با ابعاد بزرگ و استحکام بالا مورد نیاز هستند. این ورقها عمدتاً از طریق نورد گرم تولید میشوند و در ساخت بدنه کشتیها، زیردریاییها و سکوهای دریایی بهکار میروند.

چالشها و محدودیتهای نورد ورق

نورد چیست؟ نورد ورق یکی از پرکاربردترین روشهای شکلدهی فلزات در صنایع مختلف است و نقش مهمی در تولید ورقهای فولادی، آلیاژی و ضدسایش دارد. با وجود مزایای فراوان، این فرآیند مانند هر تکنولوژی صنعتی دیگر با چالشها و محدودیتهایی همراه است که میتواند بر کیفیت محصول و بهرهوری خط تولید تأثیر بگذارد.

ماشینآلات نورد ورق مانند قفسههای نورد، غلتکها و کورههای پیشگرم بسیار سنگین، پیشرفته و پرهزینه هستند. علاوه بر سرمایهگذاری اولیه بالا، هزینههای مربوط به تعمیرات و نگهداری مداوم نیز یکی از محدودیتهای اصلی این فرآیند محسوب میشود.غلتکها بهعنوان قلب خط نورد، تحت فشار و سایش مداوم قرار دارند. همین موضوع باعث میشود که پس از مدتی نیاز به تعمیر یا تعویض داشته باشند. استهلاک غلتکها علاوه بر افزایش هزینه، میتواند باعث افت کیفیت سطح ورقهای تولیدی نیز شود.هر خط نورد ظرفیت مشخصی برای تولید ورق با ضخامت و عرض معین دارد. به همین دلیل، برای تولید ورقهایی با ابعاد خاص یا بسیار ضخیم، نیاز به تجهیزات ویژه و سرمایهگذاری بیشتر خواهد بود.فرآیند نورد گرم به انرژی حرارتی زیادی برای پیشگرم کردن شمشها نیاز دارد. همچنین، در هر دو روش نورد گرم و سرد، انرژی مکانیکی بالایی برای حرکت غلتکها مصرف میشود. این موضوع یکی از مهمترین چالشها از نظر اقتصادی و زیستمحیطی است.

جمعبندی: نورد چیست

نورد چیست؟ نورد یکی از مهمترین و پرکاربردترین فرآیندهای شکلدهی فلزات است که نقش کلیدی در صنایع مختلف ایفا میکند. در این روش، فلزات با عبور از میان غلتکها تحت فشار قرار گرفته و به شکلها و ابعاد دلخواه مانند ورق، میلگرد، تیرآهن و دیگر مقاطع فولادی تبدیل میشوند.

با بررسی مراحل و انواع نورد چیست، متوجه شدیم که این فرآیند به دو روش اصلی نورد گرم و نورد سرد تقسیم میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند. همچنین، تجهیزات و ماشینآلات پیشرفتهای مانند کورههای پیشگرم، قفسههای نورد و غلتکها در این فرآیند نقش اساسی دارند.

از سوی دیگر، نورد نهتنها در صنعت ساختمانسازی بلکه در خودروسازی، کشتیسازی، صنایع نفت و گاز، لوازم خانگی و حتی هوافضا کاربرد گستردهای دارد. با این حال، چالشهایی مانند هزینه بالای تجهیزات، مصرف زیاد انرژی و استهلاک غلتکها از محدودیتهای مهم این فرآیند به شمار میروند.

به طور کلی، میتوان گفت نورد به دلیل توانایی بالا در تولید محصولات متنوع و باکیفیت، یکی از پایههای اصلی صنعت فولاد و صنایع وابسته به آن است. آشنایی با مزایا نورد چیست، چالشها و محاسبات دقیق نورد چیست به مهندسان و فعالان صنعتی کمک میکند تا بهترین بهرهبرداری را از این فرآیند داشته باشند.