مدت زمان زنگ زدن فولاد چقدر است؟ بررسی عوامل مؤثر بر خوردگی فلزات

فولاد یکی از پرکاربردترین آلیاژهای فلزی در جهان است که در ساخت سازهها، تجهیزات صنعتی، خودروها و لوازم خانگی نقش اساسی دارد. اما پرسش مهمی که همیشه ذهن بسیاری از خریداران و مهندسان را درگیر میکند، این است که مدت زمان زنگ زدن فولاد چقدر است؟ آیا تمام فولادها دچار زنگزدگی میشوند یا برخی از آنها مانند فولاد زنگنزن در برابر رطوبت مقاوم هستند؟ در واقع، شناخت رفتار فولاد در برابر زنگزدگی میتواند به انتخاب درست نوع فولاد در پروژههای مختلف کمک کند.

در دنیای امروز که فولاد بهعنوان پایه اصلی صنایع شناخته میشود، آگاهی از مدت زمان زنگ زدن فولاد و واکنش زنگ زدن آهن (شیمی دهم) اهمیت زیادی دارد. این واکنش همان فرآیند اکسیداسیون است که باعث تغییر رنگ، کاهش استحکام و از بین رفتن سطح فلز میشود. درک این فرآیند نهتنها برای متخصصان بلکه برای دانشآموزان نیز اهمیت دارد؛ چراکه در کتاب علوم هفتم نیز به موضوع اجزای سازنده فولاد زنگ نزن چیست علوم هفتم

پرداخته شده است.

از سوی دیگر، آشنایی با راههای جلوگیری از زنگ زدن آهن (کلاس پنجم) و دانستن کاربرد فولاد زنگ نزن در صنایع مختلف، به ما کمک میکند از خوردگی پیشگیری کنیم و طول عمر سازهها را افزایش دهیم. در این مقاله از وبسایت فولاد آنلاین – بهعنوان توزیعکننده معتبر محصولات فولادی – قصد داریم بررسی کنیم که دقیقاً مدت زمان زنگ زدن فولاد چقدر است، چه عواملی بر آن تأثیر دارند، و چگونه میتوان از زنگزدگی جلوگیری کرد. همچنین به سؤالاتی مانند نام دیگر فولاد زنگ نزن چیست و چرا در برابر زنگ مقاوم است، پاسخ خواهیم داد.

بیشتر بخوانید: رنگ پودری الکترواستاتیک چیست

مدت زمان زنگ زدن فولاد چقدر است؟

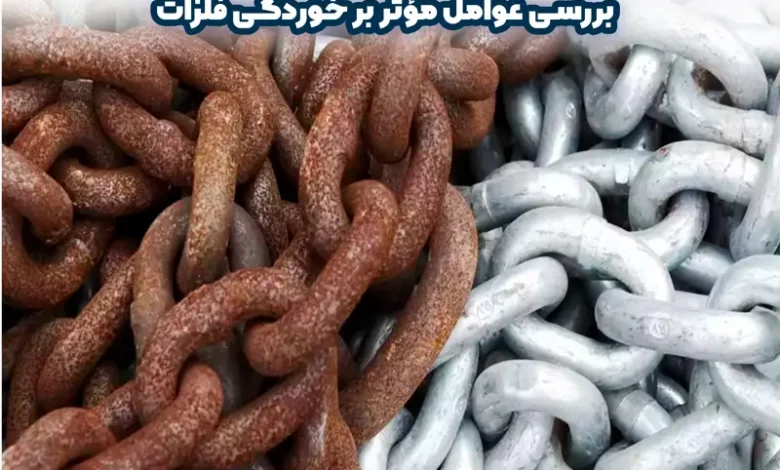

زنگ زدن فولاد یکی از مهمترین چالشهایی است که صنایع مختلف با آن روبهرو هستند. بسته به شرایط محیطی، نوع فولاد، و میزان تماس با آب یا رطوبت، مدت زمان زنگ زدن فولاد میتواند از چند ساعت تا چند ماه متفاوت باشد. در ادامه، عوامل مؤثر بر سرعت زنگزدگی، تفاوت فولاد کربنی و فولاد ضدزنگ، و شرایط مختلفی که بر این پدیده تأثیر میگذارند را بررسی میکنیم.

عوامل مؤثر بر سرعت زنگ زدن فولاد

زنگ زدن، نتیجه واکنش شیمیایی بین آهن، اکسیژن و آب است. وقتی سطح فولاد در تماس با رطوبت قرار میگیرد، واکنشی بهنام واکنش زنگ زدن آهن (شیمی دهم) رخ میدهد که طی آن اکسید آهن تشکیل میشود. هرچه میزان رطوبت یا اکسیژن در محیط بیشتر باشد، این فرآیند سریعتر پیش میرود و مدت زمان زنگ زدن فولاد کاهش پیدا میکند.

دما نیز نقش مهمی در این موضوع دارد. در دمای بالا، واکنشهای شیمیایی سریعتر انجام میشوند و فولاد زودتر دچار خوردگی میشود. از طرف دیگر، اگر فولاد در محیطی خشک و خنک نگهداری شود، احتمال زنگ زدن بسیار کمتر خواهد بود. به همین دلیل، کارخانههای تولید و توزیع محصولات فولادی معمولاً شرایط انبار را کنترل میکنند تا رطوبت و دمای محیط باعث کاهش کیفیت فولاد نشود.

عامل دیگر، ترکیب شیمیایی فولاد است. فولادهایی که مقدار بیشتری کروم، نیکل یا مولیبدن دارند، مقاومت بیشتری در برابر زنگزدگی از خود نشان میدهند. درواقع، هرچه عناصر آلیاژی در ترکیب بیشتر باشند، مدت زمان زنگ زدن فولاد طولانیتر میشود. این ویژگی بهویژه در فولاد زنگنزن (استنلس استیل) بسیار مشهود است.

تفاوت مدت زمان زنگ زدن فولاد کربنی و فولاد ضدزنگ

فولاد کربنی یکی از رایجترین انواع فولاد در صنایع است. این نوع فولاد، اگرچه از نظر مقاومت مکانیکی قوی است، اما در برابر رطوبت و اکسیژن حساستر است. در نتیجه، مدت زمان زنگ زدن فولاد کربنی نسبتاً کوتاه بوده و در محیطهای مرطوب ممکن است تنها طی چند ساعت علائم خوردگی روی سطح آن ظاهر شود.

در مقابل، فولاد ضدزنگ یا فولاد زنگنزن دارای عناصر آلیاژی مانند کروم و نیکل است. کروم با اکسیژن واکنش داده و یک لایهی محافظ نازک اما بسیار مقاوم از اکسید کروم روی سطح فولاد ایجاد میکند که مانع تماس مستقیم آهن با اکسیژن میشود. به همین دلیل، مدت زمان زنگ زدن فولاد زنگنزن بسیار بیشتر از فولاد معمولی است و در بسیاری از موارد حتی در محیطهای مرطوب نیز زنگ نمیزند.

همچنین، تفاوت دیگر بین این دو نوع فولاد در هزینه و کاربرد است. فولاد ضدزنگ گرانتر است اما در صنایع غذایی، دارویی و بهداشتی که بهداشتی بودن و دوام اهمیت دارد، ارزش سرمایهگذاری دارد. از سوی دیگر، فولاد کربنی بیشتر در سازههای عمرانی و قطعاتی استفاده میشود که قرار نیست در معرض مستقیم رطوبت باشند. این تفاوتها نشان میدهد که آگاهی از مدت زمان زنگ زدن فولاد در انتخاب نوع مناسب آن بسیار اهمیت دارد.

مدت زمان زنگ زدن فولاد در شرایط محیطی مختلف

محیط نقش تعیینکنندهای در سرعت زنگزدگی فولاد دارد. در مناطق ساحلی که رطوبت و نمک در هوا زیاد است، فولاد حتی در کمتر از یک روز میتواند نشانههای اکسید شدن را نشان دهد. در مقابل، در مناطق خشک و کمباران، ممکن است مدت زمان زنگ زدن فولاد تا چند هفته یا حتی چند ماه طول بکشد.

در محیطهای صنعتی که گازها و بخارات شیمیایی وجود دارند، فرآیند خوردگی تسریع میشود. بهویژه سولفور و کلر میتوانند لایه محافظ فولاد را از بین ببرند و واکنشهای زنگزدگی را شدت دهند. به همین دلیل، در کارخانهها یا پالایشگاهها معمولاً از فولاد زنگنزن یا پوششهای ضدخوردگی استفاده میشود تا دوام قطعات افزایش یابد.

در فضای باز نیز تماس مستقیم با باران و اکسیژن هوا باعث افزایش احتمال زنگزدگی میشود. بنابراین در پروژههای ساختمانی، استفاده از فولاد گالوانیزه یا رنگهای مقاوم در برابر رطوبت توصیه میشود. تمام این عوامل نشان میدهد که مدت زمان زنگ زدن فولاد بهشدت به محیط بستگی دارد و هیچ عدد ثابتی برای آن وجود ندارد، بلکه باید شرایط خاص هر کاربرد را در نظر گرفت.

اجزای سازنده فولاد زنگ نزن چیست علوم هفتم

فولاد زنگنزن یا استنلس استیل، نوعی فولاد آلیاژی است که به دلیل مقاومت بالا در برابر زنگزدگی، در صنایع گوناگون کاربرد گستردهای دارد. در کتاب علوم هفتم نیز از دانشآموزان پرسیده میشود که اجزای سازنده فولاد زنگ نزن چیست علوم هفتم و چرا این نوع فولاد برخلاف فولاد معمولی زنگ نمیزند. در ادامه، ترکیبات، ویژگیها و نحوه عملکرد این فلز خاص را بررسی میکنیم.

ترکیبات اصلی فولاد زنگ نزن

فولاد زنگنزن از ترکیب عناصر مختلفی ساخته میشود که هرکدام نقش خاصی در بهبود خواص فیزیکی و شیمیایی آن دارند. ترکیب اصلی شامل آهن (Fe) بهعنوان فلز پایه، کربن (C) برای افزایش استحکام، و مهمتر از همه کروم (Cr) است که عامل اصلی مقاومت در برابر زنگزدگی محسوب میشود. علاوه بر این عناصر، نیکل (Ni) برای افزایش انعطافپذیری و مولیبدن (Mo) برای مقاومت در برابر محیطهای شیمیایی و نمکی نیز به ترکیب اضافه میشوند.

وجود کروم در ترکیب فولاد زنگنزن بسیار حیاتی است. زمانی که فولاد در تماس با اکسیژن قرار میگیرد، کروم در سطح فلز با اکسیژن ترکیب شده و یک لایهی نازک و چسبنده از اکسید کروم (Cr₂O₃) تشکیل میدهد. این لایه غیرقابل نفوذ، از تماس مستقیم آهن با اکسیژن جلوگیری میکند و باعث میشود مدت زمان زنگ زدن فولاد تا حد چشمگیری افزایش یابد یا حتی به صفر برسد.

در نتیجه، هرچه میزان کروم در ترکیب فولاد بیشتر باشد، مقاومت آن در برابر زنگ بیشتر است. بهطور معمول، فولادهایی که بیش از ۱۰.۵ درصد کروم دارند، در دسته فولادهای زنگنزن قرار میگیرند. این ترکیب خاص سبب میشود فولاد زنگنزن در شرایط مختلف محیطی، حتی در تماس مستقیم با آب، رطوبت یا مواد شیمیایی، زنگ نزند و برای مدت طولانی براق و سالم باقی بماند.

چرا فولاد زنگ نزن؟

پرسشی که بسیاری از کاربران دارند این است که چرا فولاد زنگنزن برخلاف فولاد معمولی دچار خوردگی نمیشود؟ پاسخ در همان لایهی محافظ اکسید کروم نهفته است. این لایه نازک بهمحض تماس با هوا تشکیل میشود و حتی اگر در اثر خراش یا ضربه از بین برود، بلافاصله خودش را ترمیم میکند. این خاصیت خودترمیمی یکی از مهمترین دلایل طولانی بودن مدت زمان زنگ زدن فولاد زنگ نزن است.

در واقع، فولاد زنگنزن بهجای اینکه مانند فولاد معمولی زنگ بزند، با ایجاد یک مانع نامرئی از خود محافظت میکند. این فرآیند را میتوان بهعنوان نسخهای پیشرفته از واکنش زنگ زدن آهن (شیمی دهم) در نظر گرفت، با این تفاوت که نتیجه آن، محافظت است نه تخریب.

علاوه بر کروم، حضور نیکل و مولیبدن در ساختار فولاد زنگنزن، مقاومت آن را در برابر محیطهای اسیدی و کلر دار نیز افزایش میدهد. به همین دلیل است که این نوع فولاد در صنایع غذایی، پزشکی و دریایی بهطور گسترده استفاده میشود، جایی که رطوبت و تماس با مواد خورنده اجتنابناپذیر است.

نام دیگر فولاد زنگ نزن چیست؟

شاید برای بسیاری از افراد این سؤال پیش بیاید که نام دیگر فولاد زنگ نزن چیست؟ در بازار جهانی و صنعتی، فولاد زنگنزن با نام استنلس استیل (Stainless Steel) شناخته میشود. واژهی «استنلس» بهمعنای «بدون لکه یا زنگ» است و نشاندهندهی مقاومت بالای این فلز در برابر خوردگی میباشد.

اصطلاحات دیگری مانند «فولاد ضدزنگ» یا «فولاد مقاوم به خوردگی» نیز در بین مهندسان و فروشندگان متداول است. هرکدام از این اصطلاحات به جنبهای از عملکرد این فولاد اشاره دارند، اما همگی در اصل به یک مفهوم بازمیگردند. شناخت این نامها برای خریداران محصولات فولادی در سایتهایی مانند فولاد آنلاین اهمیت دارد تا هنگام سفارش، نوع دقیق فولاد موردنیاز خود را انتخاب کنند.

در صنایع مختلف، فولاد زنگنزن به انواع گوناگونی تقسیم میشود: فریتی، آستنیتی، مارتنزیتی و داپلکس. هرکدام از این گریدها بر اساس ترکیب شیمیایی خود، مدت زمان زنگ زدن فولاد را افزایش داده و در شرایط خاصی عملکرد بهتری دارند. برای مثال، فولاد آستنیتی (مانند 304 و 316) در برابر رطوبت و اسید بسیار مقاوم است و در صنایع غذایی و دارویی کاربرد فراوانی دارد.

بیشتر بخوانید: ورق فولادی پوشش دار چیست

واکنش زنگ زدن آهن شیمی دهم تا کاربرد صنعتی

زنگ زدن آهن و فولاد نتیجه یک واکنش شیمیایی ساده اما تأثیرگذار است که در کتابهای درسی نیز به آن پرداخته شده است. واکنش زنگ زدن آهن شیمی دهم یکی از مباحث پایهای برای درک فرآیند خوردگی در فلزات است. این واکنش به ما نشان میدهد که چرا فلزات در تماس با آب و اکسیژن، به مرور زمان کیفیت خود را از دست میدهند و سطح آنها به رنگ قهوهای یا قرمز تغییر میکند. در واقع، شناخت این واکنش به مهندسان و تولیدکنندگان کمک میکند تا بتوانند راهکارهایی برای افزایش مدت زمان زنگ زدن فولاد پیدا کنند.

توضیح علمی واکنش زنگ زدن آهن

وقتی آهن یا فولاد در تماس مستقیم با آب یا رطوبت هوا قرار میگیرد، اکسیژن موجود در هوا با آهن واکنش میدهد و ترکیبی به نام اکسید آهن تشکیل میشود. این فرآیند همان چیزی است که در واکنش زنگ زدن آهن شیمی دهم توضیح داده میشود. این واکنش به شکل زیر خلاصه میشود:

Fe + O₂ + H₂O → Fe₂O₃·nH₂O

این ترکیب همان زنگ قهوهایرنگی است که روی سطح فلز دیده میشود. نکته مهم این است که زنگ، برخلاف اکسید کروم در فولاد زنگ نزن، خاصیت محافظتی ندارد. یعنی وقتی زنگ تشکیل میشود، سطح فلز را پوستهپوسته میکند و باعث میشود اکسیژن و آب بیشتر به درون فلز نفوذ کنند. در نتیجه، خوردگی ادامه پیدا کرده و مدت زمان زنگ زدن فولاد کوتاهتر میشود.

از نظر علمی، این واکنش یک نوع اکسیداسیون است که طی آن، آهن الکترون از دست میدهد و به یون آهن تبدیل میشود. این فرایند بهویژه در محیطهایی که رطوبت یا نمک وجود دارد، با سرعت بیشتری انجام میشود.

تأثیر این واکنش بر فولادهای معمولی

واکنش زنگ زدن آهن شیمی دهم فقط یک پدیده آزمایشگاهی نیست، بلکه در دنیای واقعی نیز نقش مهمی در تخریب فلزات دارد. در فولادهای معمولی که کروم و نیکل ندارند، زنگ بهسرعت شکل میگیرد و سطح فلز را ضعیف میکند. در نتیجه، دوام و استحکام قطعات فولادی کاهش پیدا میکند و هزینههای تعمیر و نگهداری افزایش مییابد.

برای مثال، اگر یک ورق فولادی در محیط باز بدون پوشش رها شود، در کمتر از چند روز ممکن است آثار زنگزدگی در سطح آن دیده شود. این یعنی مدت زمان زنگ زدن فولاد در محیط مرطوب بسیار کوتاه است. در حالی که اگر از فولاد زنگ نزن استفاده شود، به دلیل وجود لایه اکسید کروم، این فرآیند ممکن است سالها طول بکشد.

این موضوع نشان میدهد که در صنایع ساختمانی، نفت و گاز، و حتی در لوازم خانگی، انتخاب نوع فولاد متناسب با شرایط محیطی اهمیت زیادی دارد. زیرا بیتوجهی به نوع فولاد میتواند باعث خرابی زودهنگام تجهیزات شود.

ارتباط واکنش زنگ زدن با فرایند تولید فولاد

در کارخانههای تولید فولاد، مهندسان از همان اصول واکنش زنگ زدن آهن شیمی دهم برای کنترل کیفیت استفاده میکنند. در هنگام تولید، اگر مقدار اکسیژن یا رطوبت در فرایند ذوب و سرد شدن کنترل نشود، سطح فولاد میتواند دچار خوردگی سطحی شود. به همین دلیل، شرکتهای بزرگ تولیدکننده فولاد از فناوریهای محافظتی مانند پوششدهی، اتمسفر کنترلشده و افزودن عناصر آلیاژی برای افزایش مقاومت در برابر زنگ استفاده میکنند.

افزودن کروم، نیکل و مولیبدن به ترکیب باعث میشود لایهای از اکسید محافظ روی سطح فولاد تشکیل شود. این لایه جلوی نفوذ اکسیژن را گرفته و مدت زمان زنگ زدن فولاد را افزایش میدهد. از سوی دیگر، برخی روشهای مدرن مانند نانوپوششها و عملیات سطحی نیز در سالهای اخیر برای بهبود دوام فولاد به کار گرفته شدهاند.

به طور خلاصه، آگاهی از واکنش زنگ زدن آهن شیمی دهم نه تنها از دید آموزشی اهمیت دارد، بلکه در صنایع بزرگ نیز کاربرد مستقیم دارد. درک دقیق این واکنش به ما کمک میکند تا فولادهایی تولید کنیم که طول عمر بالاتری داشته باشند و در برابر رطوبت، اسید و شرایط محیطی سخت مقاوم بمانند.

بیشتر بخوانید: رنگ پودری الکترواستاتیک چیست

راه های جلوگیری از زنگ زدن آهن کلاس پنجم

چرا باید از زنگ زدن فولاد جلوگیری کنیم؟

همانطور که در درس راه های جلوگیری از زنگ زدن آهن کلاس پنجم هم آموزش داده میشود، زنگ زدن باعث ضعیف شدن ساختار فلز میشود. وقتی فولاد در معرض رطوبت و اکسیژن قرار گیرد، بهتدریج دچار خوردگی شده و استحکام اولیه خود را از دست میدهد. در صنایع مختلف مانند ساختمانسازی، خودروسازی یا نفت و گاز، کاهش مقاومت فولاد میتواند خسارات زیادی ایجاد کند. بنابراین دانستن مدت زمان زنگ زدن فولاد و روشهای جلوگیری از آن برای همه مصرفکنندگان فولاد اهمیت زیادی دارد.

زنگ زدگی علاوه بر آسیب فیزیکی، ظاهر فولاد را نیز خراب میکند. سطوح زنگزده نهتنها زیبایی ظاهری ندارند، بلکه نشاندهنده شروع یک فرآیند شیمیایی مضر هستند. در چنین شرایطی، تنها راه مقابله، استفاده از پوششهای محافظ یا انتخاب آلیاژهایی مانند کاربرد فولاد زنگ نزن است که در برابر رطوبت مقاومت بیشتری دارند.

بهطور کلی، پیشگیری از زنگ زدگی بسیار سادهتر و کمهزینهتر از ترمیم و تعویض قطعات زنگزده است. به همین دلیل، شناخت راههای مؤثر در این زمینه، یکی از مباحث کلیدی در شناخت واکنش زنگ زدن آهن شیمی دهم محسوب میشود.

استفاده از پوششهای محافظ برای افزایش مدت زمان زنگ زدن فولاد

یکی از مؤثرترین روشها برای افزایش مدت زمان زنگ زدن فولاد، استفاده از پوششهای محافظ است. پوششهایی مانند رنگهای ضد زنگ، گالوانیزه کردن یا پوشش پودری میتوانند مانع تماس مستقیم فولاد با هوا و رطوبت شوند. با این روش، اکسیژن به سطح فلز نمیرسد و واکنش زنگ زدن آهن شیمی دهم متوقف میشود.

در صنایع فولادی، اغلب از گالوانیزه کردن (پوشاندن فولاد با روی) برای جلوگیری از زنگ زدگی استفاده میشود. این فرآیند باعث میشود تا فولاد حتی در محیطهای مرطوب هم دوام بالایی داشته باشد و مدت زمان زنگ زدن فولاد به چندین سال افزایش یابد. همچنین برخی از محصولات فولادی مدرن با فناوری نانو پوشش داده میشوند که مقاومت آنها را در برابر خوردگی چند برابر میکند.

از دیدگاه آموزشی نیز، این روشها همان نکاتی هستند که در راه های جلوگیری از زنگ زدن آهن کلاس پنجم به زبان سادهتر تدریس میشوند، اما در صنعت، با دانش مهندسی و فرآیندهای دقیقتر اجرا میشوند.

انتخاب فولاد مناسب و نقش فولاد زنگ نزن در جلوگیری از خوردگی

انتخاب نوع فولاد نقش مهمی در افزایش مدت زمان زنگ زدن فولاد دارد. فولادهای معمولی که تنها از آهن و کربن تشکیل شدهاند، به سرعت زنگ میزنند، اما فولادهای زنگنزن با داشتن عناصر کروم، نیکل و مولیبدن، مقاومت بسیار بالایی در برابر زنگ زدگی دارند. همین ویژگی باعث شده کاربرد فولاد زنگ نزن در صنایع غذایی، دارویی و ساختمانی بسیار گسترده باشد.

در واقع، پاسخ به این سؤال که «نام دیگر فولاد زنگ نزن چیست؟» در خود ویژگی آن نهفته است؛ این فولاد به دلیل ترکیبات خاصش، در برابر زنگ زدن مقاومت نشان میدهد و بهعنوان فولاد ضد زنگ شناخته میشود. افزودن ۱۰ تا ۱۲ درصد کروم به ترکیب فولاد باعث ایجاد لایهای محافظ روی سطح آن میشود که مانع از انجام واکنش زنگ زدن آهن شیمی دهم میشود.

بنابراین انتخاب فولاد مناسب، رعایت نکات نگهداری و استفاده از پوششهای محافظ سه عامل اصلی برای افزایش مدت زمان زنگ زدن فولاد هستند. با رعایت این موارد، حتی در محیطهای مرطوب یا صنعتی، میتوان دوام فولاد را تا سالها حفظ کرد.

نام دیگر فولاد زنگ نزن چیست

فولاد زنگ نزن، یکی از پرکاربردترین انواع فولاد در صنایع مختلف است که به دلیل مقاومت بالای خود در برابر خوردگی، شهرت جهانی دارد. بسیاری از افراد میپرسند نام دیگر فولاد زنگ نزن چیست و آیا تفاوتی با فولاد معمولی دارد یا خیر. پاسخ این است که استنلس استیل (Stainless Steel)، اصطلاح بینالمللی برای فولاد زنگ نزن است. واژه «استنلس» به معنای «بدون لکه و زنگ» است و به ویژگی اصلی این نوع فولاد اشاره دارد.

اصطلاحات رایج در بازار و صنعت

در بازار و صنعت، فولاد زنگ نزن با چندین نام شناخته میشود:

فولاد ضدزنگ

فولاد مقاوم به خوردگی

استنلس استیل

تمام این اصطلاحات به یک مفهوم اشاره دارند: فلزی که به دلیل ترکیبات آلیاژی خود، مقاومت بالایی در برابر زنگزدگی و خوردگی دارد و مدت زمان زنگ زدن فولاد در آن بسیار طولانی است. این ویژگی باعث شده کاربرد فولاد زنگ نزن در صنایع غذایی، دارویی، دریایی و ساختمانی بسیار گسترده باشد.

تقسیمبندی فولاد زنگ نزن

فولاد زنگ نزن به چند دسته تقسیم میشود که هر کدام خواص خاص خود را دارند:

فولاد آستنیتی: بیشترین مقاومت در برابر خوردگی، کاربرد در صنایع غذایی و دارویی

فولاد فریتی: مقاوم به حرارت و خوردگی کم

فولاد مارتنزیتی: سخت و مقاوم در برابر سایش

فولاد داپلکس: ترکیبی از استحکام و مقاومت بالا

این تقسیمبندی به خریداران و تولیدکنندگان کمک میکند تا بر اساس نیاز خود، نوع مناسب فولاد را انتخاب کنند و طول عمر محصول را افزایش دهند. استفاده از فولاد زنگ نزن باعث میشود راه های جلوگیری از زنگ زدن آهن کلاس پنجم به صورت حرفهای و دائمی اجرا شود.

اهمیت شناخت نامهای مختلف

شناخت نام دیگر فولاد زنگ نزن چیست برای مصرفکنندگان محصولات فولادی بسیار اهمیت دارد. وقتی افراد بدانند که استنلس استیل همان فولاد زنگ نزن است، میتوانند با اطمینان نوع مورد نیاز خود را سفارش دهند. این موضوع در وبسایتهایی مانند فولاد آنلاین که به عنوان توزیع کننده محصولات فولادی فعالیت میکنند، اهمیت بیشتری پیدا میکند؛ چرا که انتخاب صحیح فولاد بر اساس نیاز پروژه و شرایط محیطی، طول عمر و کیفیت محصولات را تضمین میکند.

همچنین، با دانستن نامها و گریدهای مختلف فولاد زنگ نزن، خریداران میتوانند مقالات مرتبط مانند «کاربرد فولاد زنگ نزن در صنایع غذایی» یا «مزایای استفاده از فولاد ضد زنگ در ساختمانسازی» را مطالعه کنند و تصمیم بهتری برای خرید اتخاذ نمایند.

سوالات متداول

مدت زمان زنگ زدن فولاد معمولی چقدر است؟

مدت زمان زنگ زدن فولاد بستگی به شرایط محیطی دارد. در محیطهای مرطوب یا نمکی، ممکن است چند ساعت تا چند روز طول بکشد. در محیط خشک و کنترلشده، این زمان ممکن است ماهها طول بکشد.کاربرد فولاد زنگ نزن در کجاست؟

فولاد زنگ نزن در صنایع غذایی، دارویی، دریایی، ساختمانی و خودروسازی استفاده میشود، زیرا مقاومت بسیار بالایی در برابر زنگزدگی دارد و طول عمر محصول را افزایش میدهد.واکنش زنگ زدن آهن شیمی دهم چیست؟

این واکنش یک فرآیند اکسیداسیون است که طی آن آهن با اکسیژن و آب ترکیب شده و اکسید آهن (زنگ) تشکیل میدهد. این واکنش باعث کاهش مقاومت فولاد معمولی میشود.راه های جلوگیری از زنگ زدن آهن کلاس پنجم چیست؟

استفاده از پوششهای محافظ مانند رنگ ضد زنگ، گالوانیزه کردن و انتخاب فولاد زنگ نزن از مهمترین روشها هستند. همچنین نگهداری صحیح در محیط خشک، طول عمر فولاد را افزایش میدهد.نام دیگر فولاد زنگ نزن چیست؟

نامهای رایج آن عبارتند از استنلس استیل، فولاد ضدزنگ و فولاد مقاوم به خوردگی.

نظر کاربران

من از فولاد زنگ نزن در پروژه ساختمانی استفاده کردم و بعد از دو سال هنوز بدون هیچ علامت خوردگی باقی مانده است. مقاله خیلی مفید بود و تفاوت فولاد معمولی و ضد زنگ را خوب توضیح داد.

مدت زمان زنگ زدن فولاد موضوع مهمی است، مخصوصاً در مناطق مرطوب. با خواندن این مقاله متوجه شدم که استفاده از پوششهای محافظ و فولاد زنگ نزن چقدر اهمیت دارد.

نتیجهگیری

در این مقاله بررسی شد که مدت زمان زنگ زدن فولاد چگونه تحت تأثیر عوامل محیطی و ترکیب شیمیایی قرار میگیرد. فولاد معمولی در مواجهه با رطوبت و اکسیژن سریعاً دچار خوردگی میشود، در حالی که کاربرد فولاد زنگ نزن با ترکیبات کروم و نیکل باعث افزایش طول عمر فلز میشود.

همچنین با دانستن واکنش زنگ زدن آهن شیمی دهم و راه های جلوگیری از زنگ زدن آهن کلاس پنجم، میتوان از آسیبهای ناشی از زنگزدگی پیشگیری کرد. انتخاب نوع مناسب فولاد، استفاده از پوششهای محافظ و رعایت شرایط نگهداری، سه عامل اصلی برای افزایش مقاومت و دوام محصولات فولادی هستند.

وبسایت فولاد آنلاین به عنوان توزیع کننده محصولات فولادی، انواع فولاد ضدزنگ و پوششهای محافظ را عرضه میکند تا مشتریان بتوانند پروژههای خود را با کیفیت و دوام بالا اجرا کنند.