انواع روش های پوشش دهی فلزات | راهنمای کامل انتخاب بهترین پوشش صنعتی

در صنعت فلزات و بهویژه در بازار عرضه فولاد، محافظت از سطح فلزات اهمیت بسیار بالایی دارد. فلزات بهطور طبیعی در معرض عواملی مانند رطوبت، مواد شیمیایی، سایش و تغییرات دمایی قرار دارند و اگر بهدرستی محافظت نشوند، دچار خوردگی و افت کیفیت میشوند. به همین دلیل، استفاده از انواع روش های پوشش دهی فلزات بهعنوان یک راهکار اساسی در صنایع فولادی شناخته میشود.

پوششدهی فلزات یا ایجاد یک لایه محافظ روی سطح فلز، نهتنها باعث افزایش طول عمر قطعات فولادی میشود، بلکه نقش مهمی در بهبود ظاهر، افزایش مقاومت مکانیکی و کاهش هزینههای نگهداری دارد. امروزه بسیاری از محصولات فولادی که در بازار عرضه میشوند، قبل از فروش تحت یکی از انواع روش های پوشش دهی فلزات قرار میگیرند تا کیفیت و دوام بالاتری داشته باشند.

در این مقاله قصد داریم بهصورت جامع و تخصصی به بررسی انواع روش های پوشش دهی فلزات بپردازیم و کاربرد هر روش را در صنعت فولاد توضیح دهیم. اگر در حوزه خرید، فروش یا مصرف فولاد فعالیت دارید، آشنایی با این روشها به شما کمک میکند انتخاب دقیقتر و اقتصادیتری داشته باشید.

بیشتر بخوانید: بازیافت اتومبیل

پوشش دهی فلزات چیست و چرا در صنعت فولاد اهمیت دارد؟

پوشش دهی فلزات به مجموعهای از فرآیندها گفته میشود که طی آن، یک لایه محافظ از جنس فلز، پلیمر یا مواد شیمیایی روی سطح فلز پایه ایجاد میشود. این لایه محافظ باعث میشود فلز در برابر عوامل مخرب محیطی مقاومتر شود و عملکرد بهتری از خود نشان دهد. در صنعت فولاد، استفاده از انواع روش های پوشش دهی فلزات بهعنوان یک استاندارد مهم شناخته میشود.

اهمیت پوششدهی در صنعت فولاد به این دلیل است که بسیاری از محصولات فولادی در شرایط سخت محیطی مورد استفاده قرار میگیرند. سازههای ساختمانی، لولههای انتقال، ورقهای فولادی و تجهیزات صنعتی همگی در معرض خوردگی هستند. استفاده از انواع روش های پوشش دهی فلزات باعث میشود این محصولات با دوام بیشتر و کیفیت بالاتر وارد بازار عرضه فولاد شوند.

از سوی دیگر، پوششدهی مناسب میتواند ارزش افزوده قابلتوجهی برای محصولات فولادی ایجاد کند. فولاد پوششدار معمولاً قیمت بالاتری نسبت به فولاد خام دارد و مشتریان نیز تمایل بیشتری به خرید آن نشان میدهند. به همین دلیل، شناخت دقیق پوششهای فلزی برای فعالان حوزه عرضه فولاد بسیار ضروری است.

تعریف پوشش دهی فلزات

پوشش دهی فلزات فرآیندی است که در آن، سطح فلز پایه با یک لایه محافظ پوشانده میشود تا خواص فیزیکی و شیمیایی آن بهبود یابد. این لایه میتواند فلزی، غیرفلزی یا ترکیبی از مواد مختلف باشد. انتخاب نوع پوشش به کاربرد نهایی فلز بستگی دارد و یکی از مهمترین مراحل در آمادهسازی محصولات فولادی محسوب میشود.

در بسیاری از صنایع، استفاده از انواع روش های پوشش دهی فلزات بهمنظور جلوگیری از زنگزدگی و خوردگی انجام میشود. برای مثال، فولادی که بدون پوشش در محیط مرطوب قرار بگیرد، بهسرعت دچار اکسیداسیون میشود. اما با استفاده از یک پوشش مناسب، این مشکل تا حد زیادی برطرف خواهد شد.

بهطور کلی، پوششدهی فلزات علاوه بر افزایش مقاومت، میتواند ظاهر محصول را نیز بهبود دهد. پوششهای براق، رنگی یا مات باعث میشوند محصولات فولادی از نظر ظاهری نیز جذابتر باشند و در بازار رقابتی عرضه فولاد، فروش بهتری داشته باشند.

تاثیر پوشش دهی فلزات بر کیفیت و عرضه فولاد

یکی از مهمترین تاثیرات انواع روش های پوشش دهی فلزات، افزایش کیفیت نهایی محصولات فولادی است. فولاد پوششدار در برابر شرایط محیطی مقاومتر بوده و دچار افت خواص مکانیکی نمیشود. این موضوع بهویژه در پروژههای صنعتی و عمرانی اهمیت زیادی دارد.

در بازار عرضه فولاد، محصولاتی که دارای پوشش مناسب هستند، معمولاً اعتماد بیشتری از سوی خریداران جلب میکنند. زیرا مصرفکننده میداند که این محصولات عمر طولانیتری دارند و هزینههای تعمیر و تعویض آنها کمتر خواهد بود. به همین دلیل، پوششدهی فلزات بهعنوان یک مزیت رقابتی در فروش فولاد شناخته میشود.

علاوه بر این، استفاده از انواع روش های پوشش دهی فلزات باعث میشود فولادها برای کاربردهای خاص آماده شوند. بهعنوان مثال، برخی پوششها فولاد را برای محیطهای شیمیایی یا دریایی مناسب میکنند که بدون پوشش، استفاده از فولاد در این شرایط تقریباً غیرممکن است.

ارتباط پوششهای فلزی با کاهش هزینههای نگهداری

یکی از مزایای مهم پوششدهی فلزات، کاهش هزینههای نگهداری و تعمیرات است. فلزات بدون پوشش بهمرور زمان دچار خوردگی میشوند و نیاز به تعویض یا تعمیر پیدا میکنند. این موضوع هزینههای زیادی را به صنایع تحمیل میکند.

با استفاده از انواع روش های پوشش دهی فلزات، سطح فلز در برابر عوامل مخرب محافظت میشود و طول عمر آن افزایش مییابد. در نتیجه، نیاز به تعمیرات دورهای کاهش پیدا کرده و هزینههای کلی پروژه کمتر میشود. این مسئله برای پروژههای بزرگ فولادی اهمیت دوچندان دارد.

از دیدگاه اقتصادی، پوششدهی فلزات یک سرمایهگذاری هوشمندانه محسوب میشود. هرچند ممکن است در ابتدا هزینه پوششدهی وجود داشته باشد، اما در بلندمدت با کاهش خرابی و افزایش دوام، این هزینه جبران خواهد شد و سودآوری بیشتری برای فعالان حوزه عرضه فولاد ایجاد میکند.

بیشتر بخوانید: ناخالصی های غیر فلزی فولاد

انواع روش های پوشش دهی فلزات بر اساس نوع فرآیند

در صنعت فولاد، انواع روش های پوشش دهی فلزات بر اساس نوع فرآیند به چند دسته اصلی تقسیم میشوند. این دستهبندی کمک میکند تا بسته به نوع کاربرد، شرایط محیطی و هزینههای تولید، بهترین روش پوششدهی انتخاب شود. هر فرآیند ویژگیها، مزایا و محدودیتهای خاص خود را دارد و شناخت آنها برای فعالان حوزه عرضه فولاد بسیار مهم است.

برخی از روشهای پوششدهی فلزات بهصورت فیزیکی و مکانیکی انجام میشوند، در حالی که برخی دیگر مبتنی بر واکنشهای شیمیایی یا فرآیندهای الکتروشیمیایی هستند. انتخاب نادرست روش پوشش میتواند باعث کاهش کارایی فولاد و حتی افزایش هزینههای نگهداری شود. به همین دلیل، بررسی دقیق انواع روش های پوشش دهی فلزات از منظر فرآیندی اهمیت بالایی دارد.

در این بخش، ابتدا به روشهای مکانیکی و سپس به روشهای شیمیایی پوششدهی فلزات میپردازیم. این روشها پایه بسیاری از پوششهای پرکاربرد در بازار فولاد هستند و نقش مهمی در آمادهسازی سطح فلزات دارند.

پوشش دهی فلزات به روشهای مکانیکی

پوشش دهی فلزات به روشهای مکانیکی شامل فرآیندهایی است که در آنها سطح فلز بدون تغییر شیمیایی، بهصورت فیزیکی اصلاح یا آمادهسازی میشود. این روشها معمولاً بهعنوان مرحله اولیه قبل از اجرای سایر پوششها مورد استفاده قرار میگیرند و نقش مهمی در افزایش چسبندگی پوشش نهایی دارند.

یکی از مزایای روشهای مکانیکی در انواع روش های پوشش دهی فلزات، سادگی اجرا و هزینه نسبتاً پایین آنهاست. در این روشها، با استفاده از ابزارهای مکانیکی، زبری یا صافی سطح فلز تنظیم میشود تا برای مراحل بعدی مانند رنگآمیزی یا آبکاری آماده باشد. این موضوع در صنعت عرضه فولاد، بهویژه برای ورقها و مقاطع فولادی، اهمیت زیادی دارد.

روشهای مکانیکی بهتنهایی معمولاً بهعنوان پوشش نهایی استفاده نمیشوند، اما نقش بسیار مؤثری در افزایش کیفیت پوششهای بعدی دارند. به همین دلیل، بسیاری از تولیدکنندگان فولاد، این روشها را بهعنوان بخش جداییناپذیر از فرآیند پوششدهی در نظر میگیرند.

سندبلاست و شات بلاست در پوشش دهی فلزات

سندبلاست یکی از رایجترین روشهای مکانیکی در انواع روش های پوشش دهی فلزات است که برای تمیزکاری و آمادهسازی سطح فلز استفاده میشود. در این روش، ذرات ساینده با فشار بالا به سطح فلز پاشیده میشوند تا آلودگیها، زنگزدگی و لایههای ناخواسته از بین بروند.

شات بلاست عملکردی مشابه سندبلاست دارد، اما بهجای شن، از ساچمههای فلزی استفاده میشود. این روش معمولاً برای قطعات فولادی بزرگ و صنعتی به کار میرود و باعث ایجاد سطحی یکنواخت و مقاومتر میشود. در بازار عرضه فولاد، بسیاری از محصولات قبل از پوشش نهایی، تحت فرآیند شات بلاست قرار میگیرند.

استفاده از سندبلاست و شات بلاست باعث افزایش چسبندگی پوششهای بعدی مانند رنگ یا پوشش اپوکسی میشود. به همین دلیل، این روشها بهعنوان پایهای مهم در اجرای موفق سایر انواع روش های پوشش دهی فلزات شناخته میشوند.

پولیش و پرداخت سطح فلزات

پولیش و پرداخت سطح فلزات از دیگر روشهای مکانیکی پوششدهی محسوب میشوند که بیشتر با هدف بهبود ظاهر و کاهش زبری سطح انجام میگیرند. این روشها بهویژه در محصولاتی که ظاهر آنها اهمیت دارد، مانند ورقهای تزئینی یا قطعات نمایان فولادی، کاربرد فراوانی دارند.

در فرآیند پولیش، سطح فلز با استفاده از ابزارهای مخصوص صاف و براق میشود. این کار علاوه بر زیبایی ظاهری، میتواند مقاومت سطح را در برابر تجمع آلودگیها افزایش دهد. در برخی موارد، پولیش بهعنوان مرحله نهایی در انواع روش های پوشش دهی فلزات استفاده میشود.

پرداخت مناسب سطح فلز باعث میشود پوششهای بعدی بهصورت یکنواخت روی فلز بنشینند و عملکرد بهتری داشته باشند. به همین دلیل، پولیش و پرداخت سطح، نقش مکمل مهمی در فرآیند پوششدهی فلزات در صنعت فولاد ایفا میکنند.

انواع روش های پوشش دهی فلزات به روشهای شیمیایی

روشهای شیمیایی یکی دیگر از دستههای مهم در انواع روش های پوشش دهی فلزات هستند که در آنها، واکنشهای شیمیایی کنترلشده روی سطح فلز انجام میشود. این واکنشها باعث ایجاد یک لایه محافظ میشوند که خواص فیزیکی و شیمیایی فلز را بهبود میبخشد.

پوششدهی شیمیایی معمولاً برای افزایش مقاومت فلز در برابر خوردگی و سایش استفاده میشود. این روشها در صنعت فولاد کاربرد گستردهای دارند و برای قطعاتی که در معرض شرایط محیطی سخت قرار میگیرند، بسیار مناسب هستند. انتخاب درست پوشش شیمیایی میتواند تأثیر مستقیمی بر کیفیت نهایی محصول فولادی داشته باشد.

در ادامه، به بررسی دو روش پرکاربرد شیمیایی یعنی فسفاته کردن و کروماته کردن میپردازیم که هر دو جایگاه مهمی در بازار عرضه فولاد دارند.

فسفاته کردن در پوشش دهی فلزات

فسفاته کردن یکی از رایجترین روشهای شیمیایی در انواع روش های پوشش دهی فلزات است که طی آن، یک لایه فسفاتی روی سطح فلز ایجاد میشود. این لایه باعث افزایش مقاومت فلز در برابر خوردگی و بهبود چسبندگی رنگ یا پوششهای بعدی میشود.

در صنعت فولاد، فسفاته کردن معمولاً برای قطعاتی استفاده میشود که قرار است رنگآمیزی شوند. لایه فسفاتی مانند یک بستر مناسب عمل میکند و باعث میشود رنگ بهخوبی به سطح فلز بچسبد. این موضوع در افزایش دوام پوشش نهایی نقش بسیار مهمی دارد.

فسفاته کردن علاوه بر افزایش مقاومت، میتواند هزینههای نگهداری را نیز کاهش دهد. به همین دلیل، این روش بهعنوان یکی از گزینههای اقتصادی و کاربردی در پوششدهی فلزات شناخته میشود.

کروماته کردن و نقش آن در محافظت فلزات

کروماته کردن یکی دیگر از روشهای شیمیایی مهم در انواع روش های پوشش دهی فلزات است که بیشتر برای فلزاتی مانند آلومینیوم و فولادهای خاص مورد استفاده قرار میگیرد. در این روش، یک لایه نازک کروماتی روی سطح فلز تشکیل میشود که خاصیت ضدخوردگی بالایی دارد.

این پوشش شیمیایی معمولاً در قطعاتی به کار میرود که در معرض رطوبت یا محیطهای خورنده قرار دارند. کروماته کردن میتواند عمر مفید قطعات فولادی را بهطور قابلتوجهی افزایش دهد و کیفیت آنها را در بازار عرضه فولاد ارتقا دهد.

با وجود مزایای زیاد، استفاده از کروماته کردن نیازمند رعایت استانداردهای زیستمحیطی است. به همین دلیل، در سالهای اخیر تلاشهایی برای جایگزینی این روش با پوششهای سازگارتر با محیط زیست انجام شده است.

مزایا و محدودیتهای پوشش دهی شیمیایی فلزات

یکی از مهمترین مزایای روشهای شیمیایی در انواع روش های پوشش دهی فلزات، ایجاد پوشش یکنواخت و مقاوم در برابر خوردگی است. این روشها میتوانند سطح فلز را بهخوبی محافظت کرده و عملکرد آن را در شرایط سخت بهبود دهند.

با این حال، پوششدهی شیمیایی محدودیتهایی نیز دارد. برخی از این روشها نیازمند کنترل دقیق شرایط فرآیندی هستند و در صورت اجرای نادرست، ممکن است کیفیت پوشش کاهش یابد. همچنین، برخی مواد شیمیایی مورد استفاده میتوانند برای محیط زیست مضر باشند.

با در نظر گرفتن مزایا و معایب، انتخاب پوشش شیمیایی مناسب باید بر اساس نوع فولاد، کاربرد نهایی و شرایط محیطی انجام شود. این انتخاب آگاهانه نقش مهمی در موفقیت استفاده از انواع روش های پوشش دهی فلزات در صنعت فولاد دارد.

بیشتر بخوانید: چکش خواری چیست

انواع روش های پوشش دهی فلزات به روش الکتروشیمیایی

روشهای الکتروشیمیایی یکی از پرکاربردترین و مهمترین بخشها در انواع روش های پوشش دهی فلزات محسوب میشوند. در این روشها، با استفاده از جریان الکتریکی، یک لایه فلزی روی سطح فلز پایه ایجاد میشود. این نوع پوششدهی به دلیل یکنواختی بالا و مقاومت مناسب، جایگاه ویژهای در صنعت فولاد دارد.

در بازار عرضه فولاد، بسیاری از محصولات پرمصرف مانند ورقها، لولهها و مقاطع فولادی با استفاده از روشهای الکتروشیمیایی پوشش داده میشوند. این پوششها نقش مهمی در افزایش مقاومت فولاد در برابر خوردگی، رطوبت و عوامل محیطی ایفا میکنند و باعث افزایش طول عمر محصولات میشوند.

از میان انواع روش های پوشش دهی فلزات به روش الکتروشیمیایی، آبکاری و گالوانیزه از شناختهشدهترین و پرسرچترین روشها هستند که در ادامه بهصورت جداگانه بررسی میشوند.

آبکاری فلزات چیست و چگونه انجام میشود؟

آبکاری فلزات فرآیندی الکتروشیمیایی است که طی آن، یک لایه نازک از فلز دیگر روی سطح فلز پایه رسوب داده میشود. در این روش، قطعه فلزی درون محلول الکترولیت قرار گرفته و با عبور جریان برق، فلز پوششدهنده روی سطح قطعه مینشیند. آبکاری یکی از مهمترین گزینهها در انواع روش های پوشش دهی فلزات به شمار میرود.

در صنعت فولاد، آبکاری بیشتر با هدف افزایش مقاومت در برابر خوردگی، بهبود ظاهر و افزایش سختی سطح انجام میشود. فولاد آبکاریشده معمولاً دوام بالاتری دارد و برای کاربردهای صنعتی و تزئینی بسیار مناسب است. به همین دلیل، این روش در بازار عرضه فولاد با استقبال گستردهای روبهرو شده است.

آبکاری علاوه بر مزایای فنی، باعث افزایش ارزش افزوده محصولات فولادی میشود. بسیاری از خریداران ترجیح میدهند فولاد پوششدار خریداری کنند، زیرا هزینههای نگهداری کمتری دارد و عملکرد بهتری در طول زمان از خود نشان میدهد.

انواع آبکاری فلزات در صنعت فولاد

در میان انواع روش های پوشش دهی فلزات، آبکاری به چند نوع رایج تقسیم میشود که هر کدام کاربرد خاص خود را دارند. آبکاری روی، نیکل و کروم از پرکاربردترین انواع آبکاری در صنعت فولاد محسوب میشوند و هرکدام ویژگیهای منحصربهفردی دارند.

آبکاری روی بیشتر با هدف محافظت فولاد در برابر زنگزدگی انجام میشود. این نوع آبکاری باعث میشود فولاد حتی در صورت آسیب دیدن سطح پوشش، همچنان در برابر خوردگی مقاوم بماند. به همین دلیل، فولاد آبکاریشده با روی جایگاه مهمی در بازار عرضه فولاد دارد.

آبکاری نیکل و کروم بیشتر برای افزایش زیبایی، سختی و مقاومت سطح استفاده میشوند. این نوع پوششها در قطعاتی که ظاهر و دوام سطح اهمیت دارد، بسیار پرکاربرد هستند و نقش مهمی در تکمیل زنجیره انواع روش های پوشش دهی فلزات ایفا میکنند.

تفاوت آبکاری و گالوانیزه در پوشش دهی فلزات

یکی از سوالات رایج در حوزه انواع روش های پوشش دهی فلزات، تفاوت بین آبکاری و گالوانیزه است. اگرچه هر دو روش برای محافظت فولاد استفاده میشوند، اما از نظر فرآیند و کاربرد تفاوتهایی دارند. گالوانیزه معمولاً با استفاده از پوشش روی و به روش غوطهوری گرم انجام میشود.

در گالوانیزه گرم، قطعه فولادی در وان مذاب روی قرار میگیرد و یک لایه ضخیم و مقاوم روی سطح آن تشکیل میشود. این پوشش مقاومت بسیار بالایی در برابر خوردگی دارد و برای استفاده در محیطهای مرطوب و صنعتی ایدهآل است. به همین دلیل، ورق و لوله گالوانیزه سهم بزرگی از بازار عرضه فولاد را به خود اختصاص دادهاند.

در مقایسه، آبکاری معمولاً لایه نازکتری ایجاد میکند و بیشتر برای کاربردهای دقیقتر و ظاهری استفاده میشود. انتخاب بین این دو روش باید بر اساس شرایط محیطی، نوع کاربرد و هزینه انجام شود تا بهترین نتیجه از انواع روش های پوشش دهی فلزات حاصل گردد.

انواع روش های پوشش دهی فلزات به روشهای حرارتی و فیزیکی

روشهای حرارتی و فیزیکی جزو پیشرفتهترین گزینهها در انواع روش های پوشش دهی فلزات محسوب میشوند. این روشها معمولاً برای کاربردهای صنعتی خاص استفاده میشوند که در آنها مقاومت بالا، دقت زیاد و کیفیت سطح اهمیت ویژهای دارد. در صنعت فولاد، این نوع پوششدهی بیشتر در تجهیزات صنعتی، قطعات خاص و فولادهای آلیاژی کاربرد دارد.

در بازار عرضه فولاد، استفاده از پوششهای حرارتی و فیزیکی باعث میشود محصولات فولادی برای شرایط کاری سخت مانند دمای بالا، فشار زیاد یا محیطهای خورنده آماده شوند. این روشها نسبت به روشهای سنتی، هزینه بیشتری دارند اما عملکرد و طول عمر بالاتری ارائه میدهند.

در ادامه این بخش، به بررسی مهمترین روشهای حرارتی و فیزیکی در انواع روش های پوشش دهی فلزات شامل PVD، CVD و اسپری حرارتی میپردازیم.

پوشش دهی فلزات به روش PVD

روش PVD یا رسوبدهی فیزیکی بخار، یکی از مدرنترین روشها در انواع روش های پوشش دهی فلزات است. در این فرآیند، ماده پوششدهنده در شرایط خلأ تبخیر شده و بهصورت لایهای نازک روی سطح فلز مینشیند. این روش پوششی بسیار یکنواخت و با چسبندگی بالا ایجاد میکند.

در صنعت فولاد، پوشش PVD بیشتر برای قطعاتی استفاده میشود که نیاز به مقاومت سایشی بالا و ظاهر دقیق دارند. این پوششها میتوانند سختی سطح فولاد را افزایش داده و آن را در برابر خراش و سایش مقاومتر کنند. به همین دلیل، PVD در صنایع ابزارسازی و تجهیزات خاص فولادی کاربرد فراوانی دارد.

اگرچه هزینه اجرای PVD نسبتاً بالاست، اما کیفیت بالای پوشش باعث شده این روش جایگاه ویژهای در میان انواع روش های پوشش دهی فلزات پیدا کند. استفاده از این پوششها میتواند ارزش افزوده قابلتوجهی برای محصولات فولادی ایجاد کند.

پوشش دهی فلزات به روش CVD

CVD یا رسوبدهی شیمیایی بخار یکی دیگر از روشهای پیشرفته در انواع روش های پوشش دهی فلزات است که طی آن، واکنشهای شیمیایی در دمای بالا انجام میشود. در این روش، مواد گازی با سطح فلز واکنش داده و یک لایه پوششی بسیار مقاوم ایجاد میکنند.

پوششهای CVD معمولاً ضخامت یکنواختی دارند و از نظر چسبندگی بسیار قوی هستند. این ویژگی باعث میشود فولاد پوششدادهشده با این روش، عملکرد مناسبی در شرایط سخت صنعتی داشته باشد. در برخی کاربردها، CVD نسبت به سایر روشهای پوششدهی ترجیح داده میشود.

در بازار عرضه فولاد، استفاده از CVD بیشتر در تولید فولادهای خاص و قطعات صنعتی پیشرفته دیده میشود. این روش بهعنوان یکی از تخصصیترین گزینهها در انواع روش های پوشش دهی فلزات شناخته میشود و نیازمند تجهیزات پیشرفته است.

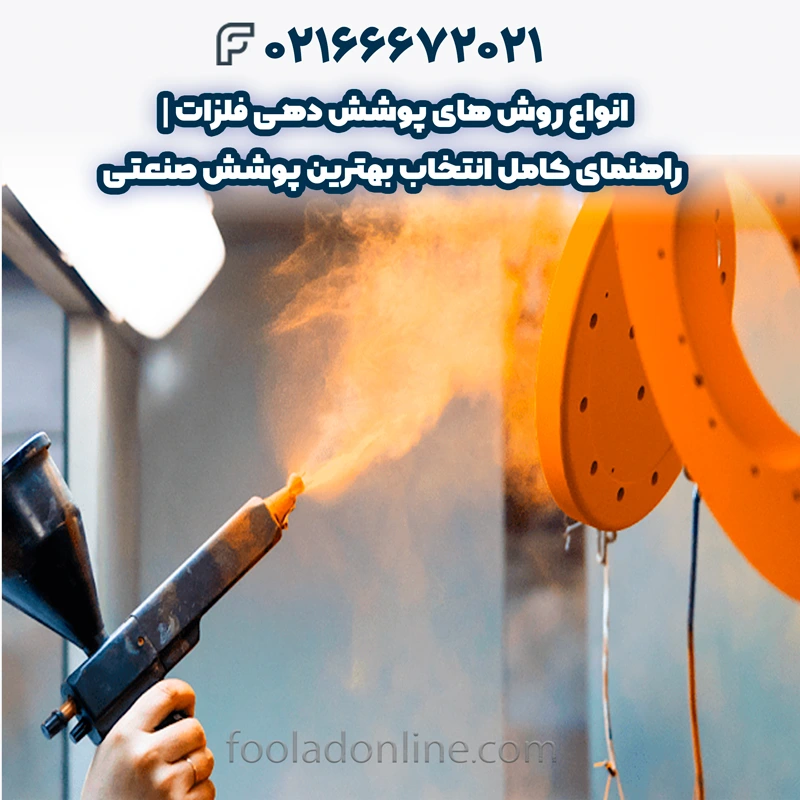

اسپری حرارتی و پوششهای پاششی فلزات

اسپری حرارتی یکی از روشهای کاربردی در انواع روش های پوشش دهی فلزات است که طی آن، مواد پوششدهنده بهصورت مذاب یا نیمهمذاب روی سطح فلز پاشیده میشوند. این روش امکان پوششدهی سطوح بزرگ و قطعات حجیم فولادی را فراهم میکند.

در صنعت فولاد، اسپری حرارتی برای افزایش مقاومت در برابر خوردگی، سایش و حرارت استفاده میشود. پوششهای پاششی میتوانند از جنس فلز، سرامیک یا ترکیبات خاص باشند و بسته به نوع کاربرد انتخاب شوند. این تنوع باعث شده اسپری حرارتی جایگاه ویژهای در بازار عرضه فولاد داشته باشد.

از مزایای مهم این روش میتوان به سرعت اجرای بالا و انعطافپذیری در انتخاب مواد پوششی اشاره کرد. به همین دلیل، اسپری حرارتی بهعنوان یکی از روشهای کارآمد در انواع روش های پوشش دهی فلزات شناخته میشود.