فرایند اکستروژن آلومینیوم چیست؟ بررسی کامل مراحل، مزایا و کاربردها

در دنیای امروز، صنایع فلزی و تولید مقاطع صنعتی نقش بسیار مهمی در توسعه اقتصادی و تکنولوژیک دارند. با افزایش نیاز به پروفیلها و قطعات سبک، مقاوم و دقیق، روشهای مدرن شکلدهی فلزات جایگزین فرآیندهای سنتی شدهاند. یکی از این روشها، فرایند اکستروژن آلومینیوم است که توانسته جایگاه ویژهای در صنایع مختلف به دست آورد. این فرایند امکان تولید پروفیلهای پیچیده و دقیق را فراهم میکند و با ویژگیهای خاص خود، مانند کاهش وزن، استحکام بالا و سطح صاف، مورد توجه مهندسان و تولیدکنندگان صنعتی قرار گرفته است.

توزیع انواع فولاد، موضوع اصلی فعالیت سایت فولاد آنلاین، به همراه تولید و کاربرد فرایند اکستروژن آلومینیوم، زنجیره تأمین فلزات صنعتی را تکمیل میکند. مقایسه اکستروژن آلومینیوم با دیگر روشهای تولید مانند نورد و ریختهگری نشان میدهد که این فرایند علاوه بر کیفیت بالا، صرفه اقتصادی و انعطاف طراحی قابل توجهی دارد.

در این مقاله قصد داریم فرایند اکستروژن آلومینیوم را به طور جامع بررسی کنیم: از مراحل تولید، تجهیزات و انواع فرایندها، تا مزایا، کاربردها و تفاوت آن با فولاد. هدف این است که خوانندگان بتوانند با شناخت کامل، انتخاب مناسبی برای نیازهای صنعتی خود داشته باشند و همچنین ارتباط این فرایند با بازار توزیع فلزات و صنایع وابسته را درک کنند.

فرایند اکستروژن آلومینیوم چیست؟

فرایند اکستروژن آلومینیوم یکی از روشهای پیشرفته شکلدهی فلزات است که در آن آلومینیوم تحت فشار از میان یک قالب با شکل مشخص عبور میکند تا پروفیل یا مقطع مورد نظر تولید شود. این روش به دلیل دقت بالا در ابعاد و سطح صاف، در صنایع مختلف از جمله ساختمان، خودروسازی، نفت و گاز و تجهیزات صنعتی کاربرد گستردهای دارد. فرایند اکستروژن آلومینیوم امکان تولید مقاطع سبک و مقاوم را فراهم میکند و به دلیل کاهش ضایعات مواد اولیه، بهینه و مقرونبهصرفه است.یکی از ویژگیهای مهم فرایند اکستروژن آلومینیوم، انعطاف در طراحی پروفیلها است. با استفاده از این روش میتوان پروفیلهایی با اشکال پیچیده و هندسه دقیق تولید کرد که در روشهای سنتی نورد یا ریختهگری قابل دستیابی نیستند. این مزیت باعث شده است که تولیدکنندگان صنعتی بتوانند پاسخگوی نیازهای متنوع مشتریان باشند و کیفیت محصولات خود را افزایش دهند.مقایسه فرایند اکستروژن آلومینیوم با دیگر روشهای تولید فلزات، مانند نورد فولاد و ریختهگری آلومینیوم، نشان میدهد که این فرایند ترکیبی از مزایای اقتصادی، دقت بالا و انعطاف طراحی را ارائه میدهد. همچنین، در بازار توزیع فلزات صنعتی، جایگاه ویژهای پیدا کرده است زیرا مقاطع اکستروژن آلومینیوم علاوه بر سبک بودن، مقاومت مکانیکی بالایی دارند و میتوانند جایگزین بخشهایی از فولاد شوند.

تعریف اکستروژن آلومینیوم در صنایع فلزی

فرایند اکستروژن آلومینیوم به معنای عبور بیلتهای آلومینیومی از قالب تحت فشار هیدرولیکی یا مکانیکی است تا شکل نهایی پروفیل تولید شود. این روش امکان تولید پروفیلهای صنعتی با طول زیاد و ابعاد دقیق را فراهم میکند و در تولید قطعاتی که نیاز به دقت بالا و کیفیت سطح صاف دارند، بسیار مناسب است.یکی از مزایای اصلی این روش، کاهش ضایعات و بهینهسازی مصرف مواد اولیه است. در مقایسه با ریختهگری، که ممکن است حجم قابل توجهی از مواد به عنوان ضایعات دور ریخته شود، فرایند اکستروژن آلومینیوم با بهرهوری بالاتر انجام میشود.از دیدگاه صنعتی، این فرایند برای تولید انواع پروفیلهای ساختمانی، خودرو و تجهیزات صنعتی کاربرد دارد. کنترل دقیق دما و فشار در طی فرایند اکستروژن، کیفیت محصول نهایی را تضمین میکند و امکان تولید مقاطع پیچیده بدون کاهش استحکام را فراهم میآورد.

تفاوت فرایند اکستروژن آلومینیوم با نورد فولاد

مقایسه فرایند اکستروژن آلومینیوم با نورد فولاد نشان میدهد که این دو روش اهداف متفاوتی دارند. در نورد فولاد، ورقها و میلههای ضخیم تولید میشوند و تمرکز اصلی روی مقاومت مکانیکی و حجم تولید بالا است، در حالی که اکستروژن آلومینیوم برای تولید پروفیلهای سبک و دقیق با اشکال پیچیده مناسب است.فرایند اکستروژن آلومینیوم همچنین به کاهش وزن قطعات کمک میکند، امری که در صنایع خودرو و هوافضا اهمیت بالایی دارد. این در حالی است که فولاد در بخشهایی استفاده میشود که تحمل بار و فشار بالا اولویت دارد.همچنین، تجهیزات و ماشینآلات مورد استفاده در این دو روش متفاوت است. در اکستروژن آلومینیوم، پرسها و قالبها نقش حیاتی در شکلدهی و کیفیت محصول نهایی دارند، در حالی که نورد فولاد بیشتر بر روی غلتکها و کنترل ضخامت تمرکز دارد.

بیشتر بخوانید: پرداخت عالی چیست

مراحل فرایند اکستروژن آلومینیوم

فرایند اکستروژن آلومینیوم شامل چند مرحله اصلی است که هر مرحله تأثیر مستقیم بر کیفیت نهایی پروفیل دارد. آشنایی با این مراحل، به مهندسان و تولیدکنندگان کمک میکند تا محصولاتی با دقت ابعادی بالا و سطح صاف تولید کنند و همزمان ضایعات مواد اولیه کاهش یابد. مراحل اصلی عبارتند از: آمادهسازی بیلت، گرمکاری، عبور از قالب، خنککاری و برش.

آمادهسازی بیلت آلومینیوم

اولین مرحله در فرایند اکستروژن آلومینیوم، آمادهسازی بیلتها است. بیلتها باید از نظر ترکیب شیمیایی و ابعاد کاملاً مطابق استاندارد باشند تا کیفیت محصول نهایی تضمین شود. استفاده از بیلتهای مرغوب باعث کاهش تنشهای داخلی و جلوگیری از ترک خوردن پروفیل هنگام اکستروژن میشود.در این مرحله، بیلتها معمولاً به طول مشخص برش داده میشوند و کنترل کیفیت انجام میگیرد تا هر قطعه مطابق مشخصات قالب و نیاز تولید باشد. همچنین، آمادهسازی بیلت شامل پاکسازی سطح و بررسی عیوب احتمالی است تا در مراحل بعدی مشکل ایجاد نشود.اهمیت آمادهسازی بیلت در فرایند اکستروژن آلومینیوم بسیار بالاست، زیرا هر نقص در بیلت اولیه میتواند باعث کاهش کیفیت سطح، تابیدگی یا انحراف پروفیل در مراحل بعدی شود. این مرحله پایهای برای تولید پروفیلهای دقیق و استاندارد به شمار میآید.

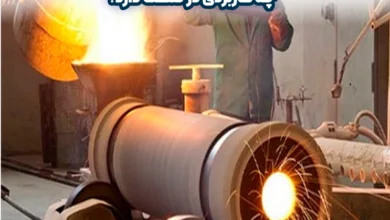

گرمکاری و انتقال به پرس اکستروژن

مرحله بعدی گرمکاری بیلتها است. بیلتها به دمای مشخصی رسانده میشوند تا قابلیت شکلپذیری آنها افزایش یابد. کنترل دقیق دما باعث کاهش تنشهای داخلی و بهبود جریان فلز هنگام عبور از قالب میشود.پس از گرمکاری، بیلتها به پرس اکستروژن منتقل میشوند. انتقال باید با دقت انجام شود تا بیلت دچار تغییر شکل یا خمش نشود. در این مرحله، تجهیزات جانبی مانند جکها و سیستمهای حمل بیلت اهمیت بالایی دارند.گرمکاری و انتقال صحیح بیلت، یکی از عوامل اصلی در کیفیت نهایی پروفیل است و نقش مهمی در کاهش ضایعات و افزایش راندمان فرایند اکستروژن آلومینیوم دارد. این مرحله به مهندسان امکان کنترل بهتر دما و فشار را میدهد تا محصولی دقیق و با کیفیت بالا تولید شود.

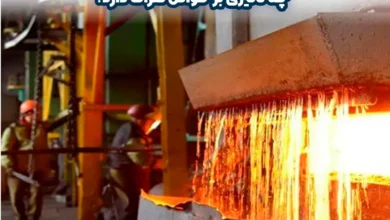

عبور آلومینیوم از قالب و شکلدهی مقطع

در این مرحله، بیلت گرم تحت فشار هیدرولیکی یا مکانیکی از قالب عبور میکند و شکل نهایی پروفیل را به خود میگیرد. فشار و سرعت عبور فلز از قالب باید دقیقاً کنترل شود تا پروفیل دچار نقص نشود و ابعاد نهایی مطابق استاندارد باشد.کنترل دما و روانکاری قالب در این مرحله بسیار مهم است. قالبها معمولاً از فولاد مقاوم ساخته میشوند و با سیستمهای خنککاری و روانکاری مجهز شدهاند تا سطح پروفیل صاف و دقیق باقی بماند.همچنین، عبور آلومینیوم از قالب، تأثیر مستقیم بر ساختار دانهای فلز و خواص مکانیکی آن دارد. مدیریت صحیح این مرحله، باعث افزایش استحکام و کاهش ترکخوردگی در پروفیلهای تولیدی میشود و نقش حیاتی در موفقیت فرایند اکستروژن آلومینیوم دارد.

خنککاری، کشش و برش پروفیل آلومینیومی

پس از خروج پروفیل از قالب، لازم است که خنککاری به صورت کنترل شده انجام شود. خنککاری سریع یا غیر یکنواخت میتواند باعث تابیدگی یا تغییر شکل پروفیل شود، بنابراین استفاده از سیستمهای خنککاری صنعتی دقیق ضروری است.سپس پروفیل تحت عملیات کشش قرار میگیرد تا ابعاد دقیق و یکنواختی سطح تضمین شود. این مرحله همچنین باعث افزایش استحکام کششی و بهبود خواص مکانیکی پروفیل میشود.در نهایت، پروفیلها به طولهای مورد نظر برش داده میشوند و آماده بستهبندی و ارسال به بازار یا مراحل بعدی تولید میشوند. خنککاری، کشش و برش صحیح، از مراحل کلیدی فرایند اکستروژن آلومینیوم هستند که کیفیت نهایی محصول را تضمین میکنند و ضایعات را به حداقل میرسانند.

بیشتر بخوانید: صیقل دادن فلز

انواع فرایند اکستروژن آلومینیوم

فرایند اکستروژن آلومینیوم به روشهای مختلف انجام میشود و هر روش بسته به نوع پروفیل، ضخامت و کاربرد نهایی انتخاب میشود. شناخت انواع فرایندها به تولیدکنندگان و مهندسان کمک میکند تا پروفیلهایی با کیفیت بالا و هزینه بهینه تولید کنند.

فرایند اکستروژن مستقیم آلومینیوم

در فرایند اکستروژن مستقیم آلومینیوم، بیلت به طور مستقیم تحت فشار از میان قالب عبور میکند. این روش بیشتر برای تولید پروفیلهای بزرگ و سنگین کاربرد دارد و امکان تولید مقاطع طولانی را فراهم میکند.مزیت اصلی این روش، سرعت بالا و امکان تولید مقاطع یکنواخت است. با این حال، اصطکاک بین بیلت و قالب در اکستروژن مستقیم بیشتر است و نیاز به روانکاری و کنترل دقیق فشار دارد.کاربرد صنعتی این روش شامل تولید پروفیلهای ساختمانی سنگین، ریلها و قطعات صنعتی است که نیاز به مقاومت و ابعاد دقیق دارند. استفاده از این روش در صنایع فولاد و آلومینیوم، جایگاه ویژهای دارد.

فرایند اکستروژن غیرمستقیم آلومینیوم

در فرایند اکستروژن غیرمستقیم آلومینیوم، قالب ثابت است و پیستون حرکت میکند تا فلز را از قالب عبور دهد. این روش باعث کاهش اصطکاک و مصرف انرژی کمتر نسبت به اکستروژن مستقیم میشود.مزیت دیگر این روش، کاهش سایش قالب و افزایش طول عمر آن است. با توجه به کاهش فشار روی قالب، پروفیلهای تولید شده دارای سطح صافتر و ابعاد دقیقتر هستند.کاربرد صنعتی این روش شامل تولید پروفیلهای ظریف، قطعات خودرو و تجهیزات ساختمانی است. همچنین در صنایع هوافضا و تجهیزات دقیق، این روش به دلیل دقت بالای تولید، بسیار پرکاربرد است.

اکستروژن گرم و سرد آلومینیوم

فرایند اکستروژن آلومینیوم میتواند به دو شکل گرم و سرد انجام شود. اکستروژن گرم معمولاً برای مقاطع ضخیم و طولانی استفاده میشود و دمای بالا باعث کاهش مقاومت فلز در برابر تغییر شکل میشود.اکستروژن سرد برای تولید پروفیلهای با دقت بالا و سطح صاف کاربرد دارد. در این روش، کنترل دما کمتر است و امکان تولید پروفیلهای دقیق و سبک فراهم میشود.انتخاب بین اکستروژن گرم و سرد به کاربرد نهایی پروفیل، دقت ابعادی مورد نیاز و خواص مکانیکی مورد انتظار بستگی دارد. هر دو روش در صنایع مختلف، از ساختمان و خودرو تا تجهیزات صنعتی و نفت و گاز، کاربرد دارند.

بیشتر بخوانید: پیرسازی فلز چیست

تجهیزات و ماشینآلات مورد استفاده در فرایند اکستروژن آلومینیوم

تجهیزات و ماشینآلات، نقش حیاتی در کیفیت و راندمان فرایند اکستروژن آلومینیوم دارند. از پرسها و قالبها گرفته تا سیستمهای خنککاری، همه باید مطابق استانداردهای صنعتی باشند.

پرس اکستروژن آلومینیوم

پرسها بسته به ابعاد پروفیل و نوع تولید میتوانند هیدرولیکی یا مکانیکی باشند. استفاده از پرس مناسب باعث میشود که فشار لازم برای عبور بیلت از قالب فراهم شود و کیفیت پروفیل نهایی تضمین شود.پرسهای بزرگ برای تولید مقاطع صنعتی و ساختمانی کاربرد دارند و پرسهای کوچکتر برای تولید پروفیلهای سبک و دقیق استفاده میشوند. انتخاب پرس مناسب، سرعت تولید و راندمان کلی فرایند اکستروژن آلومینیوم را تعیین میکند.

قالبهای اکستروژن و نقش آنها در کیفیت محصول

قالبها با دقت بالا طراحی میشوند تا شکل پروفیل دقیق و بدون نقص باشد. جنس قالب، نحوه خنککاری و روانکاری آن، تأثیر مستقیمی بر کیفیت سطح و ابعاد پروفیل دارد.قالبهای فولادی مقاوم در برابر سایش و حرارت، طول عمر بالایی دارند و میتوانند هزاران پروفیل را بدون افت کیفیت تولید کنند. همچنین قالبها باید مطابق استانداردهای ابعادی و صنعتی ساخته شوند تا پروفیل تولیدی همواره مطابق نیاز مشتری باشد.

سیستمهای خنککاری و کنترل ابعادی

پس از عبور پروفیل از قالب، لازم است که خنککاری با دقت انجام شود تا تغییر شکل و تابیدگی ایجاد نشود. سیستمهای خنککاری با استفاده از آب یا هوا، دمای پروفیل را کاهش داده و ثبات ابعادی آن را حفظ میکنند.کنترل ابعاد در این مرحله، به خصوص برای پروفیلهای بلند و پیچیده، اهمیت ویژهای دارد. پروفیلهایی که به درستی خنککاری نشده باشند، ممکن است دچار تابیدگی یا تغییر خواص مکانیکی شوند، که میتواند باعث رد شدن محصول در کنترل کیفیت شود.

مزایای فرایند اکستروژن آلومینیوم

فرایند اکستروژن آلومینیوم مزایای متعددی دارد که باعث شده در صنایع مختلف از جمله ساختمان، خودروسازی، نفت و گاز و تجهیزات صنعتی محبوب باشد. این مزایا شامل کاهش وزن، افزایش استحکام، انعطافپذیری طراحی و صرفه اقتصادی در تولید انبوه است.

کاهش وزن و افزایش استحکام مقاطع

پروفیلهای تولید شده با فرایند اکستروژن آلومینیوم نسبت به فولاد وزن کمتری دارند و در عین حال استحکام بالایی ارائه میدهند. این ویژگی باعث کاهش هزینههای حمل و نقل، سهولت در نصب و کاهش فشار بر سازههای صنعتی و ساختمانی میشود.کاهش وزن پروفیلها در صنایع خودرو و هوافضا اهمیت ویژهای دارد، زیرا کاهش وزن به مصرف کمتر سوخت و افزایش کارایی انرژی کمک میکند. همچنین، این پروفیلها در ساختمانها باعث کاهش بار مرده سازه و افزایش طول عمر مفید آن میشوند.مزیت دیگر این روش، افزایش استحکام مکانیکی در کنار وزن کم است. با استفاده از کنترل دقیق دما و فشار در مراحل اکستروژن، ساختار دانهای آلومینیوم بهینه شده و پروفیل نهایی مقاومت بالایی در برابر ضربه و خمش دارد.

انعطافپذیری در طراحی پروفیلها

یکی از مهمترین مزایای فرایند اکستروژن آلومینیوم، انعطاف در طراحی پروفیلها است. این فرایند امکان تولید پروفیلهایی با اشکال پیچیده و هندسه دقیق را فراهم میکند که در روشهای سنتی مانند نورد یا ریختهگری قابل دستیابی نیستند.انعطافپذیری در طراحی پروفیلها به تولیدکنندگان اجازه میدهد تا محصولات سفارشی و مطابق نیاز مشتریان تولید کنند. این ویژگی به خصوص در ساخت پنجرهها، دربها، چارچوبها و قطعات خودرو ارزشمند است، زیرا میتوان پروفیلهایی دقیق و مطابق استانداردهای صنعتی تولید کرد.همچنین، انعطاف طراحی باعث کاهش نیاز به مونتاژ و جوشکاری اضافی میشود، که منجر به کاهش هزینهها و زمان تولید میشود. به همین دلیل، فرایند اکستروژن آلومینیوم در تولید پروفیلهای صنعتی و ساختمانی بسیار مورد استفاده قرار میگیرد.

صرفه اقتصادی در تولید انبوه

فرایند اکستروژن آلومینیوم نسبت به ریختهگری و برخی روشهای سنتی تولید فلزات، هزینه کمتر و راندمان بالاتری دارد. مواد اولیه با دقت کنترل شده، کاهش ضایعات و سرعت تولید بالا باعث میشود که تولید پروفیلهای آلومینیومی مقرونبهصرفه باشد.تولید انبوه پروفیلهای اکستروژن آلومینیوم با کیفیت ثابت، امکان رقابت در بازار داخلی و صادراتی را افزایش میدهد. همچنین، کاهش ضایعات مواد اولیه و بهرهوری بالای انرژی، مزایای اقتصادی قابل توجهی برای کارخانهها فراهم میکند.صرفه اقتصادی این فرایند باعث شده که صنایع مختلف، از ساختمان و خودرو گرفته تا نفت و گاز و تجهیزات صنعتی، به استفاده از پروفیلهای اکستروژن آلومینیوم روی آورند و جایگزین بخشهایی از فولاد سنگین و پرهزینه شوند.

سوالات متداول درباره فرایند اکستروژن آلومینیوم

سوالات متداول به کاربران کمک میکند تا سریعتر پاسخهای مورد نیاز خود را پیدا کنند و فهم بهتری از فرایند اکستروژن آلومینیوم داشته باشند.

فرایند اکستروژن آلومینیوم چیست؟

فرایند اکستروژن آلومینیوم به معنای عبور بیلت آلومینیومی از قالب تحت فشار است تا پروفیل یا مقطع مورد نظر تولید شود. این روش امکان تولید پروفیلهای دقیق، سبک و مقاوم را فراهم میکند.

مزایای فرایند اکستروژن آلومینیوم نسبت به فولاد چیست؟

پروفیلهای آلومینیومی سبکتر هستند، مقاومت مناسب دارند و امکان تولید پروفیلهای پیچیده با سطح صاف را فراهم میکنند. همچنین ضایعات مواد اولیه در این روش کمتر است و راندمان تولید بالاتر است.

چه تجهیزاتی در فرایند اکستروژن آلومینیوم استفاده میشود؟

مهمترین تجهیزات شامل پرس اکستروژن، قالبهای فولادی مقاوم در برابر سایش، سیستمهای خنککاری و ابزارهای کشش و برش پروفیل است.

در چه صنایع از اکستروژن آلومینیوم استفاده میشود؟

صنایع ساختمان، خودروسازی، نفت و گاز، تجهیزات صنعتی و حتی صنایع هوافضا از پروفیلهای اکستروژن آلومینیوم استفاده میکنند.

نظر کاربران و فعالان صنعت

مهندسان و فعالان بازار فلزات معتقدند که فرایند اکستروژن آلومینیوم به دلیل کیفیت بالا، انعطاف در طراحی و کاهش وزن پروفیلها، یکی از روشهای مهم شکلدهی فلزات صنعتی است.خریداران صنعتی نیز ارزش اقتصادی، کاهش ضایعات و کیفیت سطح پروفیلها را از مزایای این روش میدانند. بسیاری از کارخانهها با ترکیب توزیع فولاد و استفاده از اکستروژن آلومینیوم، سبد محصولات خود را کامل کردهاند.

نتیجهگیری

فرایند اکستروژن آلومینیوم یک روش صنعتی پیشرفته است که امکان تولید مقاطع سبک، مقاوم و دقیق را فراهم میکند. این فرایند در کنار توزیع انواع فولاد، جایگاه ویژهای در صنایع مختلف دارد و میتواند نیازهای صنعتی متنوع را پوشش دهد.مزایای اصلی این روش شامل کاهش وزن، افزایش استحکام، انعطافپذیری طراحی و صرفه اقتصادی در تولید انبوه است. همچنین، پروفیلهای اکستروژن آلومینیوم در صنایع ساختمان، خودروسازی، نفت و گاز و تجهیزات صنعتی کاربرد گستردهای دارند. برای کسب اطلاعات بیشتر درباره سایر فرآیندهای تولید فلزات و مقاطع صنعتی، پیشنهاد میشود مقالات مرتبط سایت فولاد آنلاین را مطالعه کنید و با کارشناسان این حوزه در ارتباط باشید.