مراحل تولید ورق سیاه و عوامل مؤثر بر کیفیت آن

ورق سیاه یکی از پرکاربردترین محصولات فولادی در صنایع مختلف است که نقش مهمی در ساخت و تولید دارد. مراحل تولید ورق سیاه شامل فرآیندهای متعددی است که هر کدام بهدقت و در خط تولید ورق سیاه در کارخانجات تولید ورق سیاه انجام میشود. شناخت دقیق این مراحل و روش تولید ورق سیاه به ما کمک میکند تا با کیفیت و ویژگیهای این محصول فولادی بیشتر آشنا شویم و انتخاب بهتری در خرید و استفاده از آن داشته باشیم. در این مقاله به بررسی کامل مراحل و فرآیندهای مختلف در خط تولید ورق سیاه و اهمیت هر یک از آنها میپردازیم تا دیدگاه جامع و کاربردی نسبت به این محصول صنعتی مهم به دست آوریم.

بیشتر بخوانید: انواع فرمینگ ورق گالوانیزه

روش تولید ورق سیاه

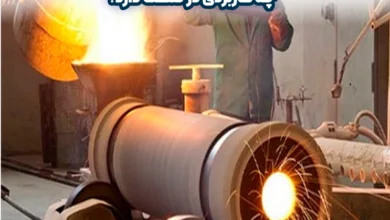

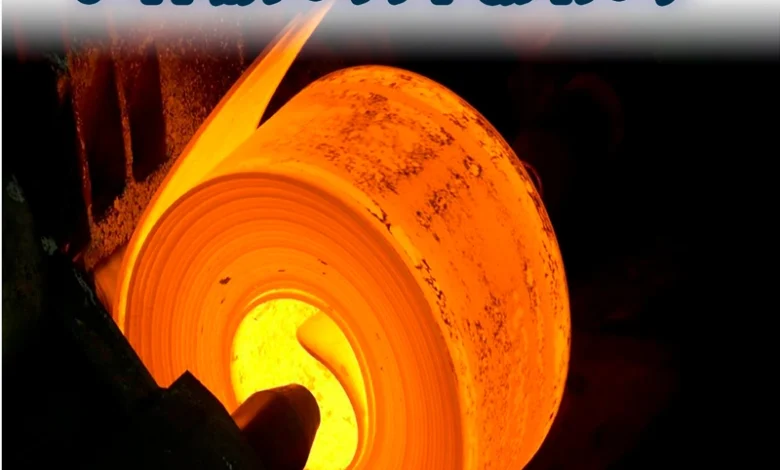

ورق سیاه معمولاً از طریق فرآیند نورد گرم تولید میشود که یکی از رایجترین و اقتصادیترین روشها برای تولید ورقهای فولادی با ضخامتهای مختلف است. در این روش، ابتدا شمشهای فولادی در کورههای ذوب حرارت داده شده و به دمای بالای حدود 1200 درجه سانتیگراد میرسند تا به حالت نیمهجامد یا نرم درآیند. سپس این شمشهای داغ وارد خط تولید ورق سیاه شده و توسط غلتکهای بزرگی تحت فشار قرار میگیرند تا به شکل ورقهای تخت و نازک تبدیل شوند.

فرآیند نورد گرم چندین مرحله دارد که شامل نورد اولیه، نورد ثانویه و در نهایت نورد نهایی است. در هر مرحله، ضخامت ورق کاهش یافته و طول آن افزایش مییابد. پس از پایان نورد، ورقها از خط تولید خارج شده و وارد بخش خنککاری میشوند تا به تدریج دمای آنها کاهش یافته و ساختار فولاد تثبیت شود.

در نهایت، ورقهای تولید شده به اندازهها و ابعاد مختلف برش داده میشوند و به صورت رول یا ورقهای صاف آماده ارسال به بازار یا کارخانههای دیگر میشوند.

روش تولید ورق سیاه به دلیل سادگی و هزینه مناسب، در بسیاری از کارخانجات تولید ورق سیاه در جهان استفاده میشود و محصول نهایی آن در صنایع ساختمانی، خودروسازی، لولهسازی و بسیاری کاربردهای دیگر به کار میرود.

کارخانجات تولید ورق سیاه

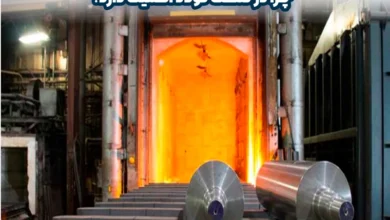

کارخانجات تولید ورق سیاه نقش اساسی در زنجیره تأمین صنعت فولاد و تولید محصولات فلزی ایفا میکنند. این کارخانجات معمولاً مجهز به خطوط پیشرفته نورد گرم هستند که فرآیند تبدیل شمش فولادی به ورقهای سیاه را با دقت و کیفیت بالا انجام میدهند.

در این کارخانجات، مواد اولیه شامل شمشهای فولادی با کیفیت مناسب وارد کورههای حرارتی میشود تا برای مراحل نورد آماده گردد. سپس با استفاده از ماشینآلات بزرگ و دقیق، ورقهای ضخیم فولادی به ضخامتهای متنوع و مورد نیاز صنایع مختلف تبدیل میشوند. علاوه بر تجهیزات نورد، سیستمهای کنترل کیفیت پیشرفته، بخش مهمی از فرآیند تولید در این کارخانهها به شمار میروند تا محصول نهایی از نظر ابعاد، ضخامت و خواص مکانیکی با استانداردهای جهانی مطابقت داشته باشد.

کارخانجات تولید ورق سیاه معمولاً در مناطق صنعتی بزرگ و نزدیک به منابع آهن و فولاد قرار دارند تا هزینههای حمل و نقل مواد اولیه و محصولات کاهش یابد. از جمله معروفترین کارخانجات در ایران و جهان میتوان به فولاد مبارکه، فولاد خوزستان و فولاد کاویان اشاره کرد که هر کدام توانستهاند با بهرهگیری از تکنولوژی روز، حجم بالایی از ورق سیاه را به بازار عرضه کنند.

این کارخانهها علاوه بر تولید ورق سیاه استاندارد، گاهی محصولات تخصصیتر با گریدهای مختلف و ویژگیهای خاص نیز تولید میکنند که پاسخگوی نیاز صنایع حساستر مانند خودروسازی و لولهسازی باشد.

خط تولید ورق سیاه

خط تولید ورق سیاه یکی از مهمترین بخشهای کارخانههای فولادسازی است که فرآیند تبدیل مواد اولیه فولادی به ورقهای سیاه را به صورت مرحله به مرحله انجام میدهد. این خط شامل مجموعهای از تجهیزات و ماشینآلات تخصصی است که هر کدام وظیفهای مشخص در تولید محصول نهایی دارند.

ابتدای خط تولید با ورود شمشهای فولادی به کورههای حرارتی آغاز میشود. در این مرحله، شمشها تا دمای حدود 1200 درجه سانتیگراد حرارت داده میشوند تا نرم و آماده نورد شوند. پس از آن، شمش داغ وارد ماشین نورد میشود که در چند مرحله ضخامت آن کاهش یافته و به شکل ورق تخت درمیآید.

در ادامه، ورقها وارد بخش خنککاری میشوند تا دمای آنها به تدریج کاهش یابد و خواص مکانیکی مناسبی پیدا کنند. پس از خنککاری، ورقها به قسمت برش یا رول کردن منتقل میشوند. در این بخش، ورقها یا به اندازههای استاندارد برش داده شده یا به صورت رولهای بزرگ جمعآوری میشوند تا به مشتریان عرضه شوند.

علاوه بر این مراحل اصلی، خط تولید ورق سیاه معمولاً مجهز به بخش کنترل کیفیت است که با استفاده از دستگاههای پیشرفته ضخامت، مقاومت و سایر ویژگیهای ورقها را بررسی میکند تا محصول نهایی مطابق با استانداردهای مورد نیاز بازار باشد.

خط تولید ورق سیاه با ترکیب فناوریهای نوین و تجربه عملی، امکان تولید ورقهایی با کیفیت بالا، ابعاد دقیق و مقاومت مطلوب را فراهم میکند و نقش کلیدی در تأمین نیاز صنایع مختلف ایفا مینماید.

مراحل تولید ورق سیاه

فرآیند تولید ورق سیاه از مراحل متعددی تشکیل شده است که هر کدام نقش مهمی در کیفیت و ویژگیهای نهایی محصول دارند. در ادامه، به بررسی مهمترین مراحل تولید ورق سیاه میپردازیم:

مواد اولیه اصلی برای تولید ورق سیاه، شمشهای فولادی هستند که از ذوب آهن به دست میآیند. این شمشها باید از نظر ترکیب شیمیایی و خواص مکانیکی مورد بررسی قرار گیرند تا مناسب تولید ورق باشند.شمشهای فولادی وارد کورههای ذوب میشوند و در دمای بالا ذوب میگردند. سپس مذاب فولادی به داخل قالبهای ریختهگری هدایت میشود و به شکل شمش یا تختال (اسلب) اولیه در میآید.

شمش یا تختال به کورههای حرارتی منتقل میشود تا به دمای مناسب نورد (حدود 1200 درجه سانتیگراد) برسد. این مرحله باعث نرم شدن فلز و آماده شدن آن برای فرآیند نورد میشود.در این مرحله، شمشهای گرم شده توسط غلتکهای بزرگ و سنگین تحت فشار قرار میگیرند تا ضخامت آنها کاهش یافته و به شکل ورق تخت درآیند. نورد گرم معمولاً در چند مرحله انجام میشود تا ورق به ضخامت نهایی برسد.

ورقهای نورد شده پس از خروج از غلتکها وارد بخش خنککاری میشوند. در این مرحله دمای ورق به تدریج کاهش یافته و ساختار فولاد تثبیت میشود تا خواص مکانیکی مطلوب حفظ شود.ورقهای تولید شده به اندازههای مورد نیاز برش داده میشوند یا به صورت رولهای بزرگ جمعآوری میشوند تا آماده ارسال به مشتریان باشند.در انتهای خط تولید، ورقها تحت آزمایشهای مختلف قرار میگیرند تا ضخامت، مقاومت، صاف بودن سطح و دیگر مشخصات فنی آنها با استانداردها مطابقت داشته باشد.

هر یک از این مراحل در کارخانههای تولید ورق سیاه به دقت کنترل میشود تا محصول نهایی با کیفیت بالا و خواص مناسب به بازار عرضه شود.

عوامل مؤثر بر قیمت و کیفیت ورق سیاه

ورق سیاه یکی از محصولات پایهای در صنایع فولادی است که قیمت و کیفیت آن تحت تأثیر عوامل متعددی قرار دارد. شناخت این عوامل به خریداران و تولیدکنندگان کمک میکند تا تصمیمات بهتری در انتخاب و استفاده از ورق سیاه بگیرند.

کیفیت شمشهای فولادی که به عنوان مواد اولیه در خط تولید ورق سیاه استفاده میشود، نقش کلیدی در ویژگیهای نهایی ورق دارد. ترکیب شیمیایی فولاد، درصد کربن، و عناصر آلیاژی مانند منگنز و سیلیکون مستقیماً بر مقاومت، انعطافپذیری و قابلیت جوشکاری ورق تأثیر میگذارد.کارخانجاتی که از فناوریهای نوین و تجهیزات پیشرفته در فرآیند نورد گرم استفاده میکنند، معمولاً محصولی با کیفیت بالاتر و یکنواختتر تولید میکنند. دقت در کنترل دما و سرعت نورد، همچنین سیستمهای کنترل کیفیت، تأثیر زیادی روی کیفیت سطح و ابعاد ورق دارد.

ضخامت ورق سیاه یکی از عوامل مهم تعیینکننده قیمت آن است. ورقهای ضخیمتر معمولاً قیمت بالاتری دارند زیرا مواد اولیه بیشتری مصرف شده و فرآیند تولید پیچیدهتر است. همچنین ابعاد ورق و نوع بستهبندی (رول یا شیت) میتواند بر قیمت نهایی تأثیرگذار باشد.ورق سیاه در گریدهای مختلف تولید میشود که هر کدام استانداردهای خاص خود را دارند. ورقهایی که مطابق با استانداردهای بینالمللی مانند ASTM یا DIN تولید شده باشند، به دلیل تضمین کیفیت، معمولاً قیمت بالاتری دارند.

قیمت ورق سیاه علاوه بر عوامل فنی، تحت تأثیر شرایط بازار فولاد، نرخ ارز، هزینههای حمل و نقل و تعرفههای وارداتی یا صادراتی نیز قرار دارد. این عوامل میتوانند باعث نوسانات قابل توجه در قیمت ورق سیاه شوند.برخی تولیدکنندگان و عرضهکنندگان ورق سیاه خدماتی مانند برش سفارشی، بستهبندی ویژه و تحویل به موقع را ارائه میدهند که میتواند بر قیمت تمامشده تأثیرگذار باشد و در نهایت به ارزش افزوده برای مشتری منجر شود.

کاربردهای ورق سیاه در صنایع مختلف

ورق سیاه به دلیل ویژگیهای خاصی مانند مقاومت بالا، شکلپذیری خوب و هزینه تولید نسبتاً پایین، یکی از مواد پرکاربرد در صنایع مختلف به شمار میآید. در ادامه به مهمترین کاربردهای این ورق فولادی در صنایع مختلف اشاره میکنیم:

ورق سیاه در ساخت اسکلت فلزی ساختمانها، تولید سازههای فلزی، تیرآهن، ستونها، و همچنین پوششهای سقف و دیوار کاربرد گستردهای دارد. مقاومت و دوام آن در برابر فشارهای مکانیکی، این ورق را به گزینهای ایدهآل برای پروژههای عمرانی تبدیل کرده است.در صنعت خودرو، ورق سیاه برای تولید قطعات مختلف مانند بدنه خودرو، شاسی، و بخشهای داخلی استفاده میشود. این ورق به دلیل قابلیت فرمپذیری و استحکام مناسب، در تولید خودروهای سبک و سنگین کاربرد دارد.

ورق سیاه به عنوان ماده اولیه در تولید انواع لولههای فولادی، پروفیلهای ساختمانی و صنعتی استفاده میشود. این لولهها در شبکههای آب، گاز، نفت و صنایع پتروشیمی نقش مهمی ایفا میکنند.ورق سیاه به دلیل مقاومت بالا در برابر فشار و ضربه، در ساخت بدنه و اسکلت کشتیها و قایقها کاربرد دارد. استفاده از این ورقها باعث افزایش دوام و ایمنی سازههای دریایی میشود.

در صنایع نفت، گاز و مواد شیمیایی، ورق سیاه برای ساخت مخازن ذخیرهسازی، تانکرهای حمل سوخت و سیلوهای مواد فله به کار میرود. ویژگیهای مکانیکی مناسب ورق سیاه، این مخازن را در برابر فشار و خوردگی محافظت میکند.ورق سیاه در ساخت قطعات ماشینآلات صنعتی، تجهیزات کشاورزی، جرثقیلها و ماشینهای راهسازی کاربرد دارد. استحکام و تحمل بار بالا این ورقها، باعث افزایش عمر مفید تجهیزات میشود.

تفاوت ورق سیاه با ورق روغنی و سایر ورقها

ورقهای فولادی در انواع مختلفی تولید میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. در این بخش، تفاوتهای اصلی ورق سیاه، ورق روغنی و سایر ورقهای فولادی به صورت جدول و توضیح کوتاه بررسی شده است:

| ویژگی | ورق سیاه | ورق روغنی | ورق گالوانیزه | ورق استیل |

|---|---|---|---|---|

| روش تولید | نورد گرم | نورد سرد | ورق گالوانیزه شده (روی اندود) | آلیاژ فولاد ضد زنگ |

| سطح ورق | سطح زبر و خام | سطح صاف و براق | سطح صاف با پوشش فلزی | سطح براق، ضد خوردگی |

| ضخامت معمول | معمولاً ضخیمتر (1.5 تا 20 میلیمتر) | نازکتر (0.3 تا 3 میلیمتر) | معمولاً نازک | متنوع، از نازک تا ضخیم |

| کاربرد اصلی | ساخت سازهها، لولهسازی، خودرو | قطعات حساس به ظاهر، لوازم خانگی | کاربردهای صنعتی با مقاومت خوردگی | صنایع غذایی، پزشکی، خودرو |

| مقاومت در برابر خوردگی | پایینتر | متوسط | بالا | بسیار بالا |

| قیمت | نسبتاً ارزانتر | گرانتر از ورق سیاه | گرانتر به دلیل پوشش | گرانترین |

جمعبندی

ورق سیاه یکی از پرکاربردترین و اساسیترین محصولات فولادی در صنایع مختلف است که با روش نورد گرم و در کارخانجات مجهز تولید میشود. آشنایی با مراحل تولید ورق سیاه، از آمادهسازی مواد اولیه تا نورد و خنککاری، به درک بهتر این محصول و نحوه کیفیتسنجی آن کمک میکند.

همچنین شناخت خط تولید ورق سیاه و تجهیزات بهکار رفته در کارخانهها نشاندهنده پیچیدگی و فناوری مدرن مورد استفاده در این فرآیند است. عوامل متعددی مانند نوع مواد اولیه، روش تولید، ضخامت ورق و استانداردهای کیفی، بر قیمت و کیفیت ورق سیاه تأثیرگذار هستند.

ورق سیاه با ویژگیهایی همچون مقاومت بالا و قابلیت شکلپذیری خوب، در صنایع ساختمان، خودروسازی، لولهسازی، کشتیسازی و ماشینآلات کاربردهای گستردهای دارد. علاوه بر این، تفاوتهای مهمی میان ورق سیاه، ورق روغنی و سایر ورقهای فولادی وجود دارد که انتخاب درست را برای کاربردهای مختلف تسهیل میکند.

در نهایت، با توجه به اهمیت ورق سیاه در صنایع مختلف، توجه به فرآیند تولید و کیفیت آن، گامی اساسی در موفقیت پروژههای صنعتی و عمرانی خواهد بود.