انواع فرمینگ ورق گالوانیزه و کاربرد هر کدام

ورق گالوانیزه به دلیل مقاومت بالا در برابر خوردگی، دوام طولانی و قابلیت شکلدهی آسان، یکی از پرکاربردترین انواع ورقهای فولادی در صنایع مختلف به شمار میآید. برای تبدیل این ورقها به قطعات و محصولات مورد نیاز، از فرآیندی به نام فرمینگ یا شکلدهی استفاده میشود. انواع فرمینگ ورق گالوانیزه به روشهای گوناگونی انجام میشود که هر کدام بسته به نوع کاربرد، ضخامت ورق و دقت مورد نظر، مزایا و محدودیتهای خاص خود را دارند. شناخت این روشها و انتخاب مناسبترین آنها میتواند نقش مهمی در کیفیت نهایی محصول و کاهش هزینههای تولید ایفا کند. در این مقاله به بررسی انواع فرمینگ ورق گالوانیزه و ویژگیهای هر کدام خواهیم پرداخت.

بیشتر بخوانید: ورق لاتون چیست

انواع فرمینگ ورق گالوانیزه

فرمینگ ورق گالوانیزه فرآیندی است که طی آن ورق فولادی پوشش دادهشده با روی، تحت فشار یا نیروهای مکانیکی به شکل دلخواه تبدیل میشود. بسته به نوع محصول نهایی، ویژگیهای ورق و تیراژ تولید، روشهای مختلفی برای شکلدهی به ورق گالوانیزه استفاده میشود. در ادامه به مهمترین و رایجترین انواع فرمینگ ورق گالوانیزه میپردازیم:

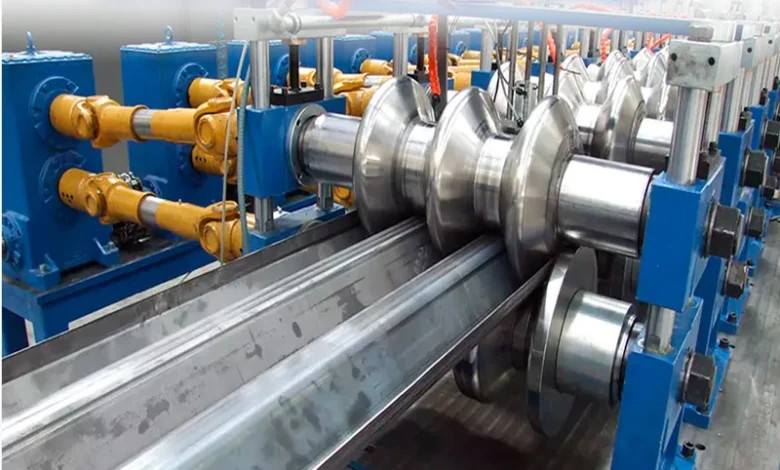

رول فرمینگ (Roll Forming)

رول فرمینگ یکی از پرکاربردترین روشها برای تولید پروفیلها و قطعات طولانی با مقطع ثابت است. در این روش، ورق گالوانیزه از میان چندین غلتک عبور داده میشود و به تدریج شکل نهایی را به خود میگیرد.

مزایا: سرعت تولید بالا، دقت ابعادی عالی، امکان تولید مقاطع پیچیده

کاربرد: تولید پروفیلهای سقف کاذب، درب و پنجره، ساندویچ پانل و ناودانی

پرسکاری (Stamping)

در این روش انواع فرمینگ ورق گالوانیزه، ورق گالوانیزه درون قالبهای پرس قرار گرفته و با اعمال فشار، به شکل مورد نظر در میآید. پرسکاری میتواند شامل برش، سوراخکاری، خمکاری یا کشش سطحی باشد.

مزایا: قابلیت تولید اشکال متنوع، سرعت بالا در تیراژ زیاد

کاربرد: قطعات خودرو، لوازم خانگی، تجهیزات صنعتی

خمکاری (Bending)

خمکاری به معنای تغییر زاویه ورق بدون ایجاد شکستگی یا پارگی است. این کار معمولاً با استفاده از دستگاه خمکن (Press Brake) انجام میشود.

مزایا: انعطافپذیری بالا در تولید، هزینه کمتر نسبت به روشهای پیچیدهتر

کاربرد: تولید قفسهها، دربهای فلزی، قطعات سازهای

کشش عمیق (Deep Drawing)

در کشش عمیق، ورق گالوانیزه به کمک قالب و سنبه به شکل قطعات گود و عمیق مانند مخازن یا ظروف فلزی در میآید.

مزایا: تولید قطعات یکپارچه و بدون درز، مقاومت بالا

کاربرد: مخازن سوخت، فیلترهای صنعتی، قطعات آشپزخانه

فرمینگ هیدرولیکی (Hydroforming)

در این روش، از فشار بالای سیال (معمولاً آب) برای شکلدهی ورق استفاده میشود. این فشار به صورت یکنواخت روی ورق اعمال میگردد و باعث ایجاد شکل دقیق و بدون آسیب به پوشش گالوانیزه میشود.

مزایا: کیفیت سطح عالی، حفظ استحکام ورق، دقت بالا

کاربرد: قطعات پیچیده خودرو، تجهیزات صنعتی پیشرفته

مقایسه روشهای انواع فرمینگ ورق گالوانیزه از نظر سرعت، دقت و هزینه

انتخاب روش مناسب انواع فرمینگ ورق گالوانیزه تنها به نوع محصول نهایی وابسته نیست، بلکه عواملی مانند سرعت تولید، دقت ابعادی و هزینههای اجرای فرآیند نیز نقش مهمی در تصمیمگیری دارند. در جدول و توضیحات زیر، این سه معیار کلیدی را برای رایجترین روشهای انواع فرمینگ ورق گالوانیزه مقایسه میکنیم:

| روش فرمینگ | سرعت تولید | دقت ابعادی | هزینه تولید | توضیحات تکمیلی |

|---|---|---|---|---|

| رول فرمینگ | بسیار بالا | بسیار دقیق | متوسط تا پایین | مناسب تولید انبوه مقاطع ثابت، با حداقل ضایعات |

| پرسکاری | بالا | بالا | متوسط | برای تولید سریع قطعات متنوع در تیراژ بالا مناسب است |

| خمکاری | متوسط | بالا | پایین | انعطافپذیر، مناسب تولید سفارشی و تیراژ محدود |

| کشش عمیق | پایین تا متوسط | بالا | بالا | مناسب قطعات یکپارچه و عمیق؛ هزینه قالبسازی بالاست |

| فرمینگ هیدرولیکی | پایین تا متوسط | بسیار دقیق | بالا | بهترین گزینه برای قطعات پیچیده اما پرهزینه در تولید |

تأثیر روش فرمینگ بر خواص مکانیکی ورق گالوانیزه

روش انواع فرمینگ ورق گالوانیزه انتخابی میتواند تأثیر قابل توجهی بر خواص مکانیکی ورق گالوانیزه بگذارد. از آنجا که این ورقها دارای پوشش روی هستند، هرگونه تغییر شکل باید بهگونهای انجام شود که هم ساختار فلزی پایه و هم لایه محافظ دچار آسیب نشود. در ادامه مهمترین اثرات روشهای انواع فرمینگ ورق گالوانیزه بر ویژگیهای مکانیکی ورق بررسی میشود:

در روشهایی مانند رول فرمینگ و پرسکاری سرد، به دلیل تغییر شکل پلاستیک، میزان سختی سطح و استحکام کششی ورق افزایش مییابد. این پدیده که به سختکاری سرد (Work Hardening) معروف است، باعث میشود قطعه نهایی مقاومت بیشتری در برابر تغییر شکل مجدد داشته باشد.روشهایی مثل خمکاری و کشش عمیق، اگر با فشار و سرعت مناسب انجام نشوند، میتوانند باعث ترکخوردگی یا پوستهپوستهشدن لایه روی شوند. با این حال، در صورت رعایت پارامترهای فنی، این فرآیندها امکان تولید قطعات با شکلهای پیچیده را بدون افت شدید استحکام فراهم میکنند.

در فرمینگ هیدرولیکی، فشار سیال به طور یکنواخت به ورق اعمال میشود، بنابراین احتمال خراشیدگی یا جدا شدن پوشش روی بسیار کمتر است. در مقابل، روشهای مکانیکی با فشار متمرکز ممکن است در لبهها و نقاط خمیده باعث آسیب به پوشش شوند، که این امر در محیطهای خورنده، کاهش عمر مفید قطعه را به دنبال دارد.هر چه پوشش گالوانیزه پس از فرمینگ سالمتر بماند، مقاومت ورق در برابر خوردگی حفظ میشود. بنابراین، روشهای ملایمتر مانند هیدروفرمینگ و استفاده از روغنکاری مناسب در پرسکاری و کشش، تأثیر مثبتی بر حفظ این خاصیت دارند.روشهای با تغییر شکل سریع و شدید، مانند پرسکاری ضربهای، میتوانند باعث ایجاد تنشهای پسماند در ورق شوند. این تنشها در برخی شرایط ممکن است باعث تاببرداشتن یا تغییر شکل ناخواسته قطعه در طول زمان شوند.

کاربرد هر روش فرمینگ در صنایع مختلف

هر یک از روشهای انواع فرمینگ ورق گالوانیزه با توجه به ویژگیها، مزایا و محدودیتهای خاص خود، در صنایع متفاوتی به کار گرفته میشوند. شناخت این کاربردها به تولیدکنندگان و طراحان کمک میکند تا بهترین روش را بر اساس نیاز پروژه انتخاب کنند.

رول فرمینگ (Roll Forming)

صنایع ساختمانی: تولید پروفیلهای سقف کاذب، ورقهای شیروانی، ناودانی و گاترها

صنایع انرژی: ساخت قطعات سازهای برای نیروگاهها و مزارع خورشیدی

صنایع حملونقل: تولید قطعات سازهای برای کامیونها و تریلرها

پرسکاری (Stamping)

صنایع خودروسازی: ساخت قطعات بدنه، پانلهای داخلی و خارجی خودرو

صنایع لوازم خانگی: تولید بدنه و اجزای ماشین لباسشویی، یخچال و کولر

صنایع الکتریکی: ساخت محفظهها و تابلوهای برق

خمکاری (Bending)

صنایع مبلمان فلزی: ساخت پایهها و فریمهای فلزی میز و صندلی

صنایع در و پنجره: تولید قابها، فریمها و اجزای حفاظتی

صنایع دکوراسیون داخلی: ساخت قفسهها و استندهای فروشگاهی

کشش عمیق (Deep Drawing)

صنایع نفت و گاز: تولید مخازن کوچک تحت فشار و فیلترهای صنعتی

صنایع غذایی: ساخت ظروف بستهبندی فلزی و قوطیها

صنایع آشپزخانه صنعتی: تولید سینکها و وانهای فلزی یکپارچه

فرمینگ هیدرولیکی (Hydroforming)

صنایع خودروسازی پیشرفته: ساخت قطعات سازهای سبک و مقاوم مانند ستونها و فریمها

صنایع هوافضا: تولید قطعات با شکلهای پیچیده و دقت بالا

صنایع تجهیزات خاص: ساخت قطعات دقیق برای تجهیزات پزشکی و صنعتی

نکات مهم در انتخاب روش مناسب انواع فرمینگ ورق گالوانیزه

انتخاب روش انواع فرمینگ ورق گالوانیزه، تصمیمی کلیدی در فرآیند تولید است که میتواند کیفیت نهایی، هزینه و دوام محصول را تحت تأثیر قرار دهد. برای انتخاب بهترین روش، باید مجموعهای از عوامل فنی، اقتصادی و کاربردی را در نظر گرفت. در ادامه، مهمترین نکات در این زمینه را بررسی میکنیم:

اگر محصول دارای مقطع ثابت و طول زیاد است، رول فرمینگ بهترین گزینه خواهد بود. برای قطعات با اشکال متنوع و تیراژ بالا، پرسکاری انتخاب مناسبی است، و برای قطعات عمیق و یکپارچه، کشش عمیق عملکرد بهتری دارد.در تولید انبوه، روشهایی مانند رول فرمینگ و پرسکاری به دلیل سرعت بالا و کاهش هزینه واحد، مقرونبهصرفهتر هستند. در مقابل، برای تولید محدود و سفارشی، روشهایی چون خمکاری مناسبترند.

باید هزینه تجهیزات، قالبسازی و نگهداری را در نظر گرفت. روشهایی مانند فرمینگ هیدرولیکی و کشش عمیق به دلیل نیاز به تجهیزات خاص و قالبهای دقیق، هزینه بیشتری دارند، اما کیفیت و دقت بالاتری ارائه میدهند.در صنایع حساس به خوردگی، باید روشی انتخاب شود که کمترین آسیب را به لایه روی وارد کند. هیدروفرمینگ و استفاده از روانکار مناسب در پرسکاری، بهترین نتیجه را در این زمینه ارائه میدهند.

اگر استحکام و مقاومت بالا مدنظر باشد، روشهایی با سختکاری سرد مانند رول فرمینگ یا پرسکاری سرد توصیه میشوند. در مقابل، اگر انعطافپذیری بیشتر مورد نیاز است، کشش عمیق یا خمکاری انتخاب مناسبتری خواهد بود.برای قطعاتی که نیاز به دقت ابعادی بسیار بالا و سطح صاف دارند، استفاده از روشهایی مانند رول فرمینگ دقیق یا هیدروفرمینگ، بهترین نتیجه را به همراه دارد.

جمعبندی : انواع فرمینگ ورق گالوانیزه

فرمینگ ورق گالوانیزه، فرآیندی کلیدی در تولید قطعات و سازههای فلزی است که با روشهای گوناگونی مانند رول فرمینگ، پرسکاری، خمکاری، کشش عمیق و فرمینگ هیدرولیکی انجام میشود. هر یک از این روشهای انواع فرمینگ ورق گالوانیزه ویژگیها، مزایا و محدودیتهای خاص خود را دارند و انتخاب مناسبترین آنها وابسته به عواملی چون نوع محصول، تیراژ تولید، بودجه، نیاز به دقت ابعادی و حفظ پوشش گالوانیزه است.

در صنایع ساختمانی، خودروسازی، لوازم خانگی و حتی تجهیزات پیشرفته، انتخاب درست روش فرمینگ میتواند به افزایش کیفیت، کاهش هزینهها و بهبود دوام محصول منجر شود. به همین دلیل، تولیدکنندگان باید پیش از تصمیمگیری، تمامی جوانب فنی و اقتصادی را بررسی کرده و در صورت نیاز از مشاوره متخصصان بهره ببرند.