هنر فولاد سازی تأثیر قابل توجهی بر توسعه صنایع مختلف دارد و ورق فولادی به عنوان یکی از مهمترین محصولات این صنعت، در صنایع ساختمانی، خودروسازی، لوازم خانگی و بسیاری از صنایع دیگر استفاده میشود. در این مقاله، مراحل تولید ورق فولادی از ابتدا تا انتها، یعنی از مرحله استخراج مواد اولیه تا تولید محصول نهایی را بررسی میکنیم. در این راستا، به معرفی فرآیند استخراج مواد اولیه از معادن،تبدیل اسلب به ورق، مواد اولیه ورق فولادی، کنترل کیفیت در طول مراحل تولید ورق فولادی، و همچنین کاربردهای مختلف ورق فولادی در صنایع مختلف خواهیم پرداخت. این مقاله با هدف ارائه یک دید کلی از فرآیند تولید ورق فولادی و نقش آن در صنایع مختلف تهیه شده است.

مراحل تولید ورق فولادی عبارتند از:

- استخراج مواد اولیه از معادن: این مرحله شامل استخراج مواد معدنی مورد نیاز برای تولید فولاد مانند آهن و کربن از معادن است.

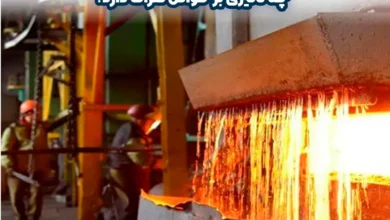

- فرآیند ذوب و تولید بلوم: در این مرحله، مواد اولیه استخراج شده در کورههای ذوب به دمای بالا گرم شده و به شکل بلومهای فولادی تبدیل میشوند.

- فرآیند کویل زنی و تولید ورق فولادی: در این مرحله، بلومهای فولادی به وسیله آسیابهای نورد به ورقهایی با ضخامت مورد نظر تبدیل میشوند.

- کنترل کیفیت در طول مراحل تولید: در طول تمامی مراحل تولید، کنترل کیفیت بر روی مواد اولیه، فرآیندهای تولید، و محصولات نهایی انجام میشود.

- کاربردهای ورق فولادی در صنایع مختلف: ورق فولادی به عنوان ماده اولیه در صنایع خودروسازی، ساختمانی، لوازم خانگی، صنایع الکترونیکی، و صنایع انرژی استفاده میشود.

در این مقاله، به بررسی هر یک از این مراحل به طور دقیق خواهیم پرداخت و نقش و اهمیت هر یک از آنها در تولید ورق فولادی را بررسی خواهیم کرد. همچنین به بررسی کاربردهای ورق فولادی در صنایع مختلف خواهیم پرداخت تا بهترین استفاده از این محصول ارزشمند را در صنایع مختلف معرفی کنیم.

استخراج مواد اولیه: از معدن تا خام فولادی

استخراج مواد اولیه یکی از ابتداییترین مراحل در تولید ورق فولادی است که نقش بسیار مهمی در کیفیت نهایی محصول دارد. فرآیند استخراج مواد اولیه از معادن شامل چند مرحله اصلی است که در نهایت به تولید خام فولادی منجر میشود.

مراحل استخراج مواد اولیه:

- معدنیابی: در این مرحله، معادن فلزی مورد نظر شناسایی میشوند. این شناسایی به کمک مطالعات زمینشناسی، ژئوفیزیکی، و نقشهبرداری انجام میشود.

- بازتاب زمینشناسی: پس از شناسایی معادن، بازتاب زمینشناسی انجام میشود تا مشخص شود که آیا مواد معدنی موجود در زمین قابلیت استخراج و بهرهبرداری را دارند یا خیر.

- تخریب و حفاری: پس از تأیید موجودیت معادن، عملیات حفاری و تخریب برای دسترسی به معادن آغاز میشود.

- حمل و نقل مواد معدنی: مواد معدنی استخراج شده به وسیله تجهیزات حمل و نقل به کارخانه فرآوری منتقل میشود.

فرآیند فرآوری:

- پردازش معدنی: در این مرحله، مواد معدنی استخراج شده از معادن به منظور تبدیل به خام فولادی فرآوری میشوند. این فرآیند شامل خردایش، غربالگری، و آسیاج میشود.

- تولید خام فولادی: در نهایت، با استفاده از فرآیندهایی مانند ذوب و ریختهگری، مواد معدنی فرآوری شده به خام فولادی تبدیل میشوند که بتوانند در مراحل بعدی تولید ورق فولادی استفاده شوند.

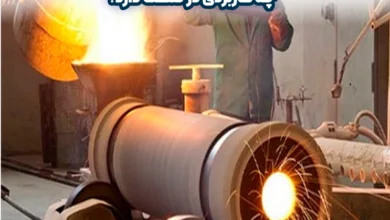

فرآیند ذوب و تولید بلوم

فرآیند ذوب و تولید بلوم یکی از مراحل کلیدی در تولید ورق فولادی است که در این مرحله، خام فولادی تولید میشود که مواد اصلی برای تولید ورق فولادی محسوب میشود. در این مرحله، از مواد فلزی خام استخراج شده در مرحله قبل، با استفاده از فرآیند ذوب، بلومهای فولادی تولید میشود.

مراحل فرآیند ذوب و تولید بلوم:

- آمادهسازی مواد خام: در این مرحله، مواد معدنی خام که از معادن استخراج شدهاند، آماده میشوند. این مواد شامل مواد اصلی مانند آهن، کربن، و مواد آلیاژی مختلف است.

- ذوب مواد: در این مرحله، مواد خام در یک کوره ذوب گرمایی قرار میگیرند و به دمای بالایی میرسند تا ذوب شوند.

- تولید بلوم: پس از ذوب مواد، آنها به شکل مایع به قالبهایی به نام “بلوم” ریخته میشوند. بلومها در اندازهها و ابعاد مختلف تولید میشوند، اما اغلب به صورت مستطیلی یا مربعی هستند.

- خنککنندگی: بلومهای تولید شده با استفاده از سیستمهای خنککننده به دمای مناسب خنک میشوند تا به وضعیت جامد درآیند.

نقش بلوم در تولید ورق فولادی:

بلومهای تولید شده در این مرحله، به عنوان مواد اصلی برای تولید ورق فولادی استفاده میشوند. در مراحل بعدی، بلومها به صورت گرم یا سرد شکل داده میشوند تا به ورقهای فولادی تبدیل شوند.

فرآیند کویل زنی و تولید ورق فولادی

یکی از مراحل مهم در تولید ورق فولادی، فرآیند کویل زنی است که در آن بلومهای فولادی به ورقهایی با ضخامت مورد نظر تبدیل میشوند. این فرآیند مرحلهای حیاتی در زنجیره تولید ورق فولادی است که به کمک تجهیزات و فناوریهای پیشرفته، انجام میشود.

مراحل فرآیند کویل زنی و تولید ورق فولادی:

- آمادهسازی بلوم: بلومهای فولادی که در مرحله ذوب و تولید بلوم تولید شدهاند، برای ورود به مرحله کویل زنی آماده میشوند. این شامل تغییر شکل، خنک کردن، و برش دادن بلومها به اندازههای مناسب است.

- گرمکردن بلومها: بلومهای فولادی به دما ورودی کویل زنی گرم میشوند تا آماده فرآیند کویل زنی شوند.

- کویل زنی: در این مرحله، بلومهای گرمشده به وسیله غلافهای چرخشی به شکل کویلهای طولانی و نازکی تبدیل میشوند. این ورقهای کویل شده ممکن است به صورت گرم یا سرد باشند.

- خنک کردن و تغییر شکل ورق: ورقهای فولادی کویل زده شده پس از خارج شدن از غلاف، با استفاده از سیستمهای خنک کننده خنک میشوند و به شکلها و اندازههای مورد نظر تغییر شکل مییابند. در ادامه به بررسی تبدیل اسلب به ورق میپردازیم.

تبدیل اسلب به ورق

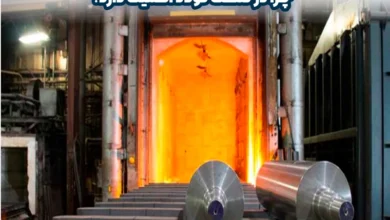

یکی از مراحل مهم در تولید ورق فولادی، فرآیند تبدیل اسلب به ورق است. تبدیل اسلب به ورق در آسیابهای نورد صورت میگیرد و شامل مراحل مختلفی است که در ادامه به توضیح آنها میپردازیم:در این مرحله، بلومهای یا اسلبهای فولادی که از مراحل ذوب و تولید بلوم به دست آمدهاند، آماده میشوند. این شامل خنک کردن و تغییر شکل بلومها به شکلهای مناسب برای ورقهای نهایی است.

در این مرحله تبدیل اسلب به ورق، بلومها یا اسلبها به دمای بالا (حدود 1200-1100 درجه سانتیگراد) گرم شده و سپس در آسیابهای نورد گرم به ورقهایی با ضخامت مورد نظر تبدیل میشوند. تبدیل اسلب به ورق به وسیله فشارهای زیاد انجام میشود تا ورقهای فولادی شکل داده شوندورقهای گرم تولید شده پس از خروج از آسیاب، با استفاده از سیستمهای خنککننده خنک میشوند و سپس به صورت نهایی شکل داده میشوند. این ورقها پس از خنک شدن و استحکامدهی، آماده استفاده در صنایع مختلف میشوند.

استفاده از فرآیند نورد گرم برای تولید ورق فولادی باعث افزایش انعطافپذیری و راندمان در فرآیند تولید میشود. همچنین با تبدیل اسلب به ورق، ورقهای فولادی با کیفیت و استاندارد جهانی تولید میشود که میتواند نیازهای مختلف صنایع مختلف را برآورده کند. از جمله کاربردهای ورق فولادی تولید شده توسط این فرآیند میتوان به صنایع خودروسازی، ساختمانی، صنایع لوازم خانگی، صنایع الکترونیکی، و صنایع انرژی اشاره کرد.

نقش و کاربردهای ورق فولادی:

ورقهای فولادی که در این مرحله تولید میشوند، در صنایع مختلفی از جمله صنایع خودروسازی، ساختمانی، لوازم خانگی، و صنایع فلزی به کار میروند. این ورقها به عنوان ماده اولیه برای تولید قطعات مختلف و تجهیزات صنعتی استفاده میشوند.

با اتمام مراحل کویل زنی و تولید ورق فولادی، محصول نهایی آماده استفاده در صنایع مختلف میشود. این فرآیند با استفاده از تجهیزات پیشرفته و فناوریهای روز دنیا، به صورت بهینه و با کیفیت انجام میشود.

کنترل کیفیت ورق فولادی در طول مراحل تولید

کیفیت ورق فولادی یکی از عوامل مهم در انتخاب و استفاده از این محصولات است. به منظور اطمینان از کیفیت بالای ورق فولادی، انجام کنترل کیفیت در طول تمامی مراحل تولید ضروری است. در این مقاله به بررسی این موضوع پرداختهایم.

کنترل کیفیت در مراحل مختلف تولید ورق فولادی:

- کنترل کیفیت مواد اولیه: در مرحله استخراج مواد اولیه از معادن، کنترل کیفیت مواد اولیه مانند آهن، کربن، و مواد آلیاژی بسیار مهم است. این کنترل شامل بررسی خواص فیزیکی و شیمیایی مواد استخراج شده میشود.

- کنترل کیفیت در فرآیند ذوب و تولید بلوم: در این مرحله، کیفیت آهن و آلیاژهای مورد استفاده بسیار مهم است. فرآیند ذوب باید به گونهای انجام شود که خواص مطلوب در بلومهای تولید شده به دست آید.

- کنترل کیفیت در فرآیند کویل زنی و تولید ورق فولادی: در این مرحله، کیفیت ورق فولادی در ضخامت، عرض، طول، و خواص مکانیکی آن بسیار مهم است. کنترلهای دقیقی بر روی این پارامترها انجام میشود تا ورقهای تولید شده با کیفیت بالا و مطابق با استانداردهای مربوطه باشند.

اهمیت کنترل کیفیت:

- کاهش هدررفت: کنترل کیفیت منجر به کاهش هدررفت مواد و افزایش بهرهوری در تولید میشود.

- حفظ اعتبار برند: ورقهای با کیفیت بالا به افزایش اعتبار برند کمک میکنند و باعث افزایش رضایت مشتریان میشوند.

- کاهش هزینههای تولید: با کنترل کیفیت مناسب، هزینههای مربوط به بازخوردهای منفی و بازسازی محصولات کاهش مییابد.

با انجام کنترل کیفیت مناسب در طول تمامی مراحل تولید ورق فولادی، میتوان به تولید محصولات با کیفیت بالا و افزایش رضایت مشتریان دست یافت. این موضوع نه تنها برای تولیدکنندگان بلکه برای مصرفکنندگان نیز اهمیت دارد.

کاربردهای ورق فولادی در صنایع مختلف

ورق فولادی یکی از مهمترین محصولات صنعت فولاد است که در صنایع مختلف استفاده میشود. از آنجا که ورق فولادی خواص فیزیکی و مکانیکی بسیار مناسبی دارد، در صنایع مختلف مورد استفاده قرار میگیرد. در این مقاله به بررسی کاربردهای ورق فولادی در صنایع مختلف خواهیم پرداخت.

کاربردهای ورق فولادی:

- صنایع خودروسازی: ورق فولادی به عنوان ماده اولیه برای تولید قطعات خودروها استفاده میشود. از جمله قطعاتی که از ورق فولادی تولید میشود میتوان به بدنه خودرو، دربها، سقف، و کف خودرو اشاره کرد.

- صنایع ساختمانی: یکی از کاربردهای اصلی ورق فولادی در صنعت ساختمانی است. این ورقها برای ساختارهای باربری، دیوارهای جداسازی، پوششهای داخلی و خارجی، و سقفهای ساختمانی استفاده میشود.

- صنعت لوازم خانگی: ورق فولادی در تولید لوازم خانگی مانند یخچال، فر، ماشین لباسشویی، و ماشین ظرفشویی به عنوان ماده اولیه استفاده میشود.

- صنایع الکترونیکی: ورق فولادی به عنوان ماده اولیه برای تولید قطعات الکترونیکی مانند کابینتهای رک، صفحات برق و چاپ شدهها استفاده میشود.

- صنایع انرژی: در صنایع مربوط به تولید و انتقال انرژی مانند تولید برق، ورق فولادی برای تولید توربینهای بادی، توربینهای بخار، و لولههای انتقال گاز و نفت استفاده میشود.

با توجه به خواص فیزیکی و مکانیکی بسیار مناسب ورق فولادی، استفاده از این محصول در صنایع مختلف به دلیل مقاومت بالا، انعطافپذیری، و قابلیت فرآیندهای مختلف، بسیار رو به رشد است. استفاده از ورق فولادی در این صنایع باعث افزایش کیفیت و عمر مفید محصولات نهایی میشود.

تولید ورق توسط نورد گرم

یکی از روشهای مهم و پرکاربرد در تولید ورق فولادی، استفاده از فرآیند نورد گرم است. در این فرآیند، بلومهای فولادی که از مرحله ذوب و تولید بلوم به دست آمدهاند، با استفاده از دمای بالا و فشارهای زیاد، به ورقهایی با ضخامت مورد نظر تبدیل میشوند.

مراحل تولید ورق توسط نورد گرم:

- آمادهسازی بلومها: بلومهای فولادی که از مرحله ذوب و تولید بلوم به دست آمدهاند، برای ورود به مرحله نورد گرم آماده میشوند. این شامل خنک کردن و تغییر شکل بلومها به شکلهای مناسب برای ورقهای نهایی است.

- نورد گرم: در این مرحله، بلومهای آماده شده به دمای بالا (حدود 1200-1100 درجه سانتیگراد) گرم شده و سپس در آسیابهای نورد گرم به ورقهایی با ضخامت مورد نظر تبدیل میشوند. این ورقهای گرم به صورت گرم و با دمای بالا شکل داده میشوند که باعث افزایش انعطافپذیری و راندمان فرآیند میشود.

- خنک کردن و استحکامدهی: ورقهای گرم تولید شده پس از خروج از آسیاب، با استفاده از سیستمهای خنککننده خنک میشوند و سپس به صورت نهایی شکل داده میشوند. این ورقها پس از خنک شدن و استحکامدهی، آماده استفاده در صنایع مختلف میشوند.

مزایای استفاده از ورق تولید شده توسط نورد گرم:

- افزایش انعطافپذیری و راندمان در فرآیند تولید

- بهبود خواص مکانیکی ورق فولادی

- کاهش ضخامت ورقها به صورت یکنواخت و دقیق

- کاهش هزینههای تولید و افزایش بهرهوری

با استفاده از فرآیند نورد گرم، ورقهای فولادی با کیفیت و استاندارد جهانی تولید میشود که میتواند نیازهای مختلف صنایع مختلف را برآورده کند.

خلاصه مراحل تولید ورق فولادی

تولید ورق فولادی یکی از فرآیندهای پیچیده در صنعت فولاد است که از مراحل استخراج مواد اولیه از معادن تا تولید محصول نهایی، یعنی ورق فولادی، شامل چندین مرحله مهم است. در این مقاله، به طولانیترین و پیچیدهترین فرآیند تولید ورق فولادی از مراحل استخراج مواد اولیه از معادن، فرآیند ذوب و تولید بلوم، فرآیند کویل زنی و تولید ورق فولادی، تبدیل اسلب به ورق، و کاربردهای ورق فولادی در صنایع مختلف پرداختیم.

برای تولید ورق فولادی با کیفیت بالا، کنترل کیفیت در طول تمامی مراحل تولید بسیار حیاتی است. از طرفی، ورق فولادی به عنوان یکی از مهمترین مواد اولیه در صنایع خودروسازی، ساختمانی، لوازم خانگی، الکترونیکی، و انرژی مورد استفاده قرار میگیرد.

با استفاده از تازههای متالورژی و فناوریهای دیجیتال در صنعت فولاد در هر مرحله از تولید، و با رعایت استانداردهای کیفیت بینالمللی، صنعت فولاد توانسته است به تولید ورقهای با کیفیت و استاندارد جهانی دست یابد. به این ترتیب، ورق فولادی به عنوان یکی از محصولات حیاتی و بسیار مورد نیاز در صنایع مختلف، نقش بسیار مهمی در توسعه صنایع مختلف و پیشرفت اقتصادی جوامع دارد.

سوالات پرتکرار مراحل تولید ورق فولادی

- آیا فرآیند تولید ورق فولادی چگونه شروع میشود؟

- فرآیند تولید ورق فولادی با استخراج مواد اولیه از معادن شروع میشود. مواد اولیه شامل آهن، کربن، و مواد آلیاژی مختلف است.

- مراحل اصلی تولید ورق فولادی چیست؟

- مراحل اصلی شامل استخراج مواد اولیه، فرآیند ذوب و تولید بلوم، فرآیند کویل زنی و تولید ورق فولادی، کنترل کیفیت در طول مراحل تولید، و کاربردهای ورق فولادی در صنایع مختلف میباشد.

- چگونه کیفیت ورق فولادی در طول مراحل تولید کنترل میشود؟

- کنترل کیفیت در طول مراحل تولید ورق فولادی شامل بررسی و کنترل کیفیت مواد اولیه، کیفیت فرآیندهای ذوب و تولید بلوم، کویل زنی و تولید ورق، و همچنین کنترل کیفیت ویژگیهای فیزیکی و مکانیکی ورق فولادی میشود.

- در چه صنایعی از ورق فولادی استفاده میشود؟

- ورق فولادی به عنوان ماده اولیه در صنایع خودروسازی، ساختمانی، لوازم خانگی، الکترونیکی، و انرژی استفاده میشود.

- چگونه میتوانم از ورق فولادی برای نیازهای خود استفاده کنم؟

- برای استفاده از ورق فولادی در پروژهها و نیازهای خود، میتوانید با تولیدکنندگان و تامینکنندگان ورق فولادی تماس بگیرید و نیازهای خود را مطرح کنید تا به شما راهنمایی شود.